Guía práctica sobre cómo reemplazar lecturas manuales de presión diferencial con sensores IoT

Este artículo presenta un caso práctico de uso de la plataforma de mantenimiento predictivo DustIQ, y muestra cómo la implementación de unos pocos sensores para reemplazar las lecturas manuales de presión diferencial puede generar ahorros significativos en horas de trabajo, reducir riesgos de incumplimiento normativo y mejorar la continuidad operativa de tu sistema de control de polvo.

Existen muchos otros casos que pueden resolverse con la misma plataforma DustIQ simplemente agregando más sensores. El objetivo de este artículo es mostrar lo fácil que es la instalación y la puesta en marcha, y lo rápido que puede ser el retorno de inversión al implementar estas herramientas.

Transformación digital

"Planta inteligente, transformación digital, IoT…" estos términos se vienen usando desde hace años para describir un futuro industrial donde las inspecciones manuales, los procesos repetitivos y las tareas rutinarias son reemplazados por sensores conectados que envían datos de toda la planta a un solo sistema, simplificando la operación. Desde el control de inventarios hasta la temperatura del edificio o la predicción de fallas en equipos, la idea siempre fue reducir horas de trabajo, interrupciones a la producción y problemas de incumplimiento normativo. Como suele decir Eric Schummer, CEO de Senzary: “El objetivo nunca fue solo conectar máquinas, sino hacer que los datos sean realmente útiles para las personas que operan la planta”.

En la práctica, muchas de las primeras tecnologías no lograron cumplir esa promesa. Integrarlas con sistemas ya instalados era complejo, los equipos no siempre estaban alineados y los objetivos no estaban claros. El resultado fue una mezcla de sistemas y sensores que, en algunos casos, generaban más trabajo en lugar de menos. Los datos quedaban encerrados detrás de licencias, los tableros eran poco intuitivos y la instalación requería soporte de ingeniería costoso. Como resume Schummer: “Las empresas no fallaron con el IoT; el IoT les falló a ellas, porque no estaba pensado para el usuario final”.

Una oportunidad innovadora...

En los últimos años, con la llegada de software con soporte de IA y algoritmos de aprendizaje automático, sensores más potentes y económicos, y proveedores enfocados en resolver estos problemas, el concepto de planta inteligente hoy es realmente accesible para muchas instalaciones.

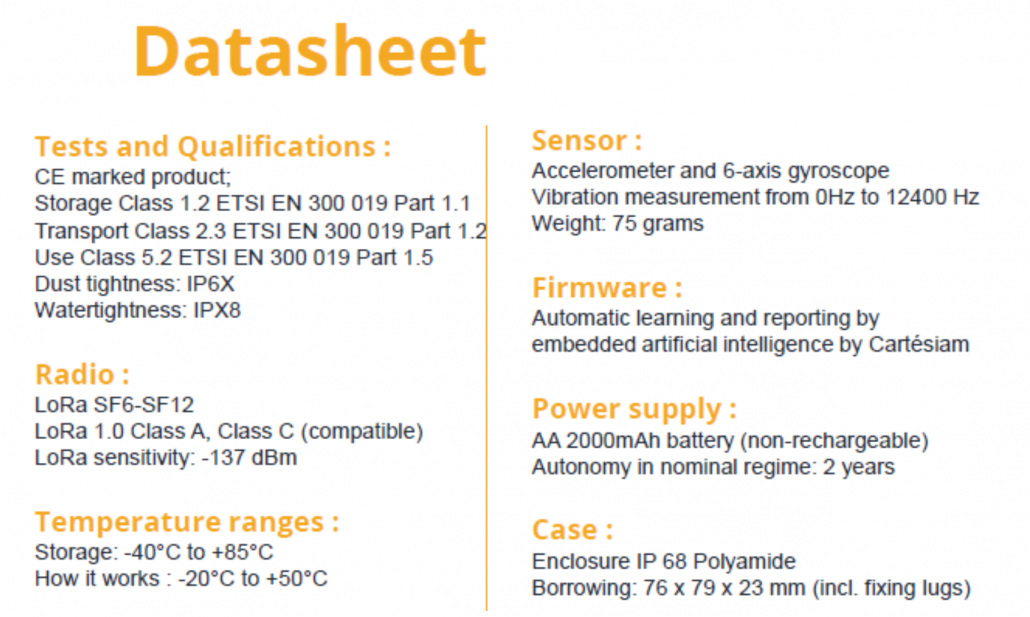

La plataforma DustIQ de Senzary es un buen ejemplo. Con DustIQ funcionando como columna vertebral —ofreciendo tableros claros, reportes y alertas— el usuario solo necesita sumar sensores. Senzary ofrece una amplia gama de sensores inalámbricos compatibles que transmiten datos mediante gateways LoRaWAN instalados en el sitio. Entre los sensores disponibles se incluyen vibración de ventiladores, monitoreo ambiental (temperatura, humedad, gases y partículas), flujo de aire y agua, ocupación de espacios y muchos más. Un solo gateway LoRaWAN puede cubrir decenas o cientos de sensores dentro de un radio de varios cientos de metros, lo que permite escalar el sistema de forma rápida y económica una vez que está en marcha.

time monitoring of dust levels and

filter performance

Reemplazando las lecturas manuales de presión diferencial

Vamos al caso puntual. Prácticamente todos los permisos de calidad de aire para sistemas de control de polvo en EE. UU. exigen que el responsable de la planta controle la presión diferencial a través de los filtros del colector y actúe cuando se superan ciertos límites. Tradicionalmente, esto se hace con un manómetro analógico tipo Magnehelic. Para mantenerse en cumplimiento, muchas plantas todavía envían a una persona todos los días a leer y registrar manualmente la presión diferencial en cada colector. Como dice Matt Coughlin, dueño de Baghouse.com: “Todavía me sorprende cuántas plantas dependen de alguien subiendo una escalera con una planilla para revisar algo que hoy se puede monitorear automáticamente cada segundo”.

Incluso cuando se usan manómetros photohelicos con transmisión de señal (4–20 mA) hacia una sala de control, esa información muchas veces termina perdida en planillas o reportes que alguien debe buscar manualmente cuando llega una inspección.

Beneficios inmediatos

-

✔️ Menos horas de trabajo manual

- Para un sitio con 4 colectores, se pueden ahorrar en promedio unas 20 horas mensuales de inspecciones manuales.

-

✔️ Menos paradas por filtros dañados u obstruidos

- Al seguir la presión diferencial en el tiempo, el mantenimiento puede anticiparse y se puede planificar los cambios de filtros sin afectar la producción.

-

✔️ Mejora en seguridad

- Ya no es necesario que los operadores suban escaleras en condiciones climáticas adversas para registrar datos.

-

✔️ Mejor registro y trazabilidad

- Los datos quedan almacenados automáticamente en el tablero DustIQ, listos para auditorías o inspecciones.

-

✔️ Datos en tiempo real y monitoreo continuo

- En lugar de un solo dato diario, se puede registrar información cada segundo, con mucha mayor integridad y confiabilidad.

-

✔️ Implementación rápida

- A diferencia de sistemas IoT antiguos que requerían meses de integración, DustIQ puede desplegarse casi de inmediato con su tablero en la nube. La integración con SCADA u otros sistemas puede sumarse luego, si el cliente lo desea.

Costos

El costo típico de implementar la plataforma DustIQ suele ser menor a USD 25.000, incluyendo hardware (sensores y gateway), software (plataforma DustIQ) e instalación. Esto suele cubrir unos 10 sensores, por lo que en sitios más pequeños el costo puede ser menor.

Los sensores adicionales cuestan solo unos cientos de dólares cada uno, y normalmente un solo gateway es suficiente para cubrir todo un edificio o planta.

Oportunidades adicionales...

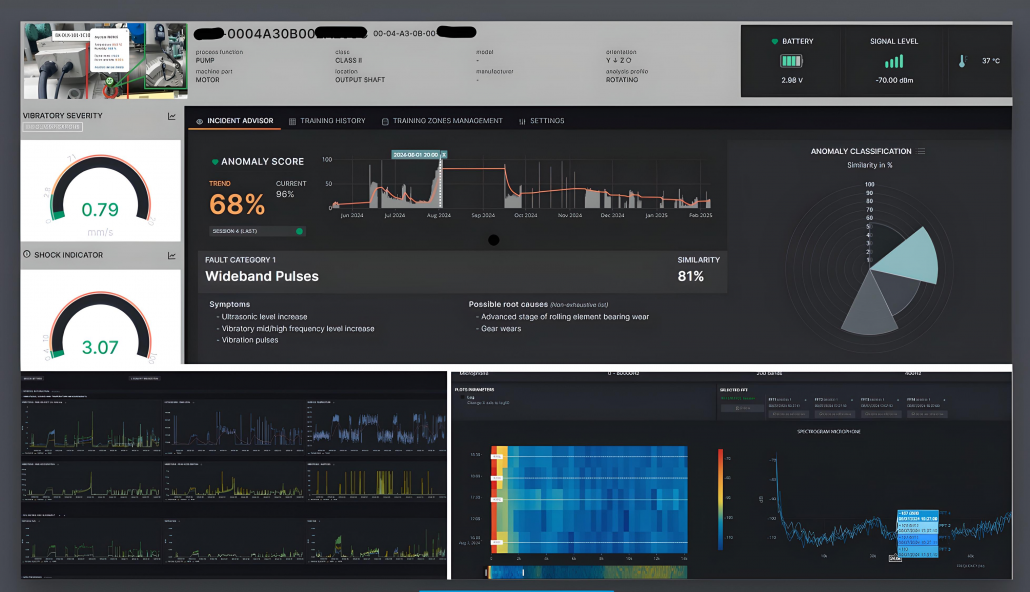

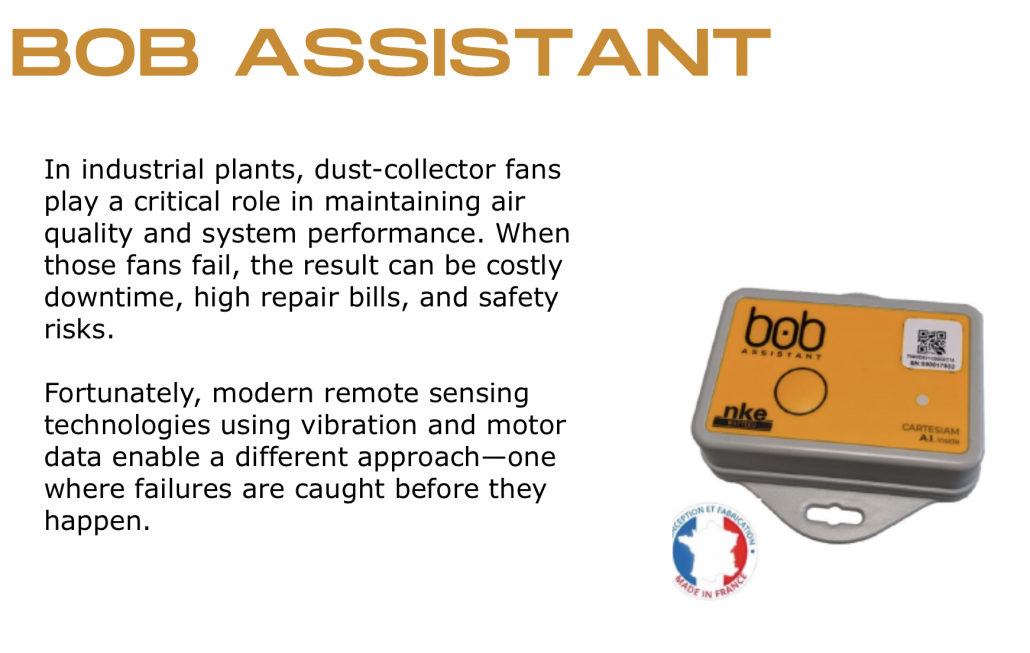

Una vez que DustIQ está en funcionamiento, sumar sensores es muy sencillo. Por ejemplo, instalar sensores de vibración NKE Watteco BoB en ventiladores y motores permite monitorear rodamientos y detectar problemas mucho antes de una falla. Las alertas funcionan igual que con la presión diferencial,ayudando a mantenimiento a adelantarse a los problemas.

También pueden instalarse sensores de partículas en la salida del colector para monitorear emisiones en tiempo real y detectar filtros con fugas antes de una violación del permiso. Sensores de flujo y velocidad permiten identificar obstrucciones en ductos. Los sensores ambientales internos ayudan a controlar condiciones relacionadas con PM2.5 y seguridad laboral.

Como resume Eric Schummer: “Una vez que la plataforma está funcionando, ¡agregar sensores es cuestión de conectarlos y listo! No necesitás un gran proyecto de TI cada vez que quieres más visibilidad”.

Así, una sola plataforma puede unificar la operación de toda la planta, reducir trabajo manual, evitar interrupciones a la producción y disminuir riesgos de cumplimiento normativo.

👉 ¿Querés saber cómo implementar DustIQ en tu planta?

Los sensores IoT remotos instalados en motores de ventiladores y equipos rotativos monitorean de forma continua parámetros como vibración, aceleración y temperatura. En lugar de inspecciones manuales periódicas, estos sensores envían datos en tiempo real a una plataforma en la nube. Allí, los análisis integrados evalúan el comportamiento normal del equipo y detectan pequeñas desviaciones, como señales tempranas de desalineación, desgaste de rodamientos o desbalance. Cuando se superan ciertos umbrales, el sistema envía una alerta, dando tiempo al equipo de mantenimiento para intervenir antes de que la falla avance. Este enfoque de mantenimiento predictivo puede reducir drásticamente las interrupciones no programadas y extender la vida útil de los equipos.

Los sensores IoT remotos instalados en motores de ventiladores y equipos rotativos monitorean de forma continua parámetros como vibración, aceleración y temperatura. En lugar de inspecciones manuales periódicas, estos sensores envían datos en tiempo real a una plataforma en la nube. Allí, los análisis integrados evalúan el comportamiento normal del equipo y detectan pequeñas desviaciones, como señales tempranas de desalineación, desgaste de rodamientos o desbalance. Cuando se superan ciertos umbrales, el sistema envía una alerta, dando tiempo al equipo de mantenimiento para intervenir antes de que la falla avance. Este enfoque de mantenimiento predictivo puede reducir drásticamente las interrupciones no programadas y extender la vida útil de los equipos. Un ejemplo de esta tecnología es un paquete de sensores IoT que se fija directamente al motor o al ventilador con imanes… sin cableado y sin necesidad de detener el equipo. El sensor utiliza un acelerómetro triaxial para seguir los patrones de vibración y un sensor de temperatura integrado para monitorear el aumento de calor. Después de un breve período de aprendizaje, el dispositivo reconoce los patrones normales de funcionamiento del equipo. A partir de ese momento, cualquier vibración anormal o variación de temperatura genera una alerta predictiva.

Un ejemplo de esta tecnología es un paquete de sensores IoT que se fija directamente al motor o al ventilador con imanes… sin cableado y sin necesidad de detener el equipo. El sensor utiliza un acelerómetro triaxial para seguir los patrones de vibración y un sensor de temperatura integrado para monitorear el aumento de calor. Después de un breve período de aprendizaje, el dispositivo reconoce los patrones normales de funcionamiento del equipo. A partir de ese momento, cualquier vibración anormal o variación de temperatura genera una alerta predictiva.

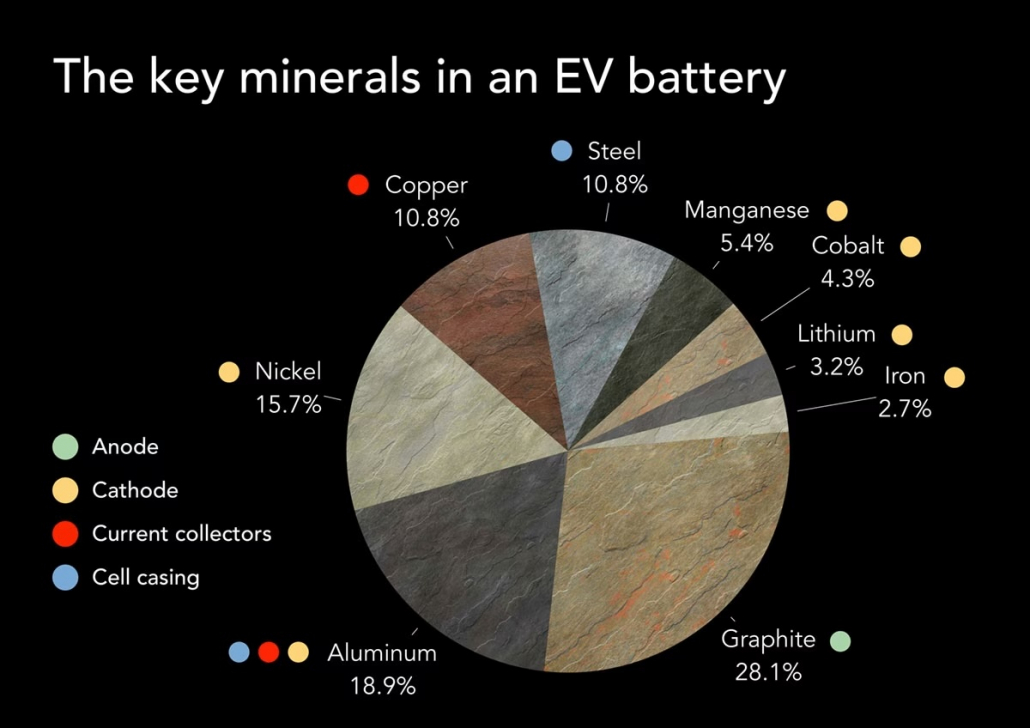

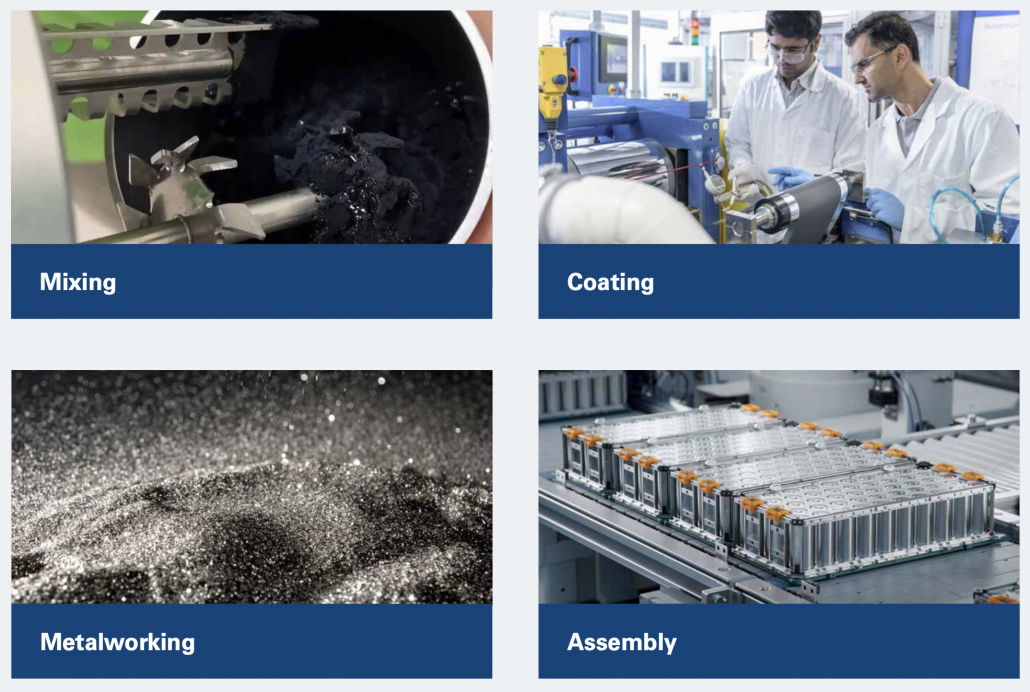

En esta etapa se realizan tres pasos principales: preparación de la mezcla (slurry), recubrimiento y secado, y calandrado.

Durante la preparación del slurry, los materiales activos se mezclan con un solvente y un aglutinante para formar una pasta uniforme.

El slurry se aplica sobre láminas metálicas delgadas (generalmente cobre para el ánodo y aluminio para el cátodo) y se seca en un ambiente controlado para eliminar el solvente. Finalmente, las láminas recubiertas se comprimen entre rodillos para alcanzar el grosor y densidad necesarios, proceso conocido como calandrado.

En esta etapa se realizan tres pasos principales: preparación de la mezcla (slurry), recubrimiento y secado, y calandrado.

Durante la preparación del slurry, los materiales activos se mezclan con un solvente y un aglutinante para formar una pasta uniforme.

El slurry se aplica sobre láminas metálicas delgadas (generalmente cobre para el ánodo y aluminio para el cátodo) y se seca en un ambiente controlado para eliminar el solvente. Finalmente, las láminas recubiertas se comprimen entre rodillos para alcanzar el grosor y densidad necesarios, proceso conocido como calandrado.

La mayoría de los

La mayoría de los