Materiales exóticos de filtros para aplicaciones exigentes de control de polvo: PPS, P84, cerámicos y otros

En industrias con temperaturas extremas, ambientes químicos agresivos o polvo muy fino, los filtros estándar de poliéster o acrílico puede que no funcionen de manera efectiva ni tener una vida útil adecuada.

Para estos casos, se requieren materiales exóticos como PPS, P84, aramida, fibra de vidrio, cerámica y acabados especializados.

En Baghouse.com, ayudamos a las plantas a elegir el medio filtrante correcto según su proceso, no solo para cumplir con las regulaciones ambientales, sino también para lograr un mejor desempeño a largo plazo, mayor seguridad y ahorros. A continuación, presentamos un resumen de los materiales avanzados y acabados diseñados para las aplicaciones más exigentes en sistemas de control de polvo.

Filtros de PPS (Sulfuro de Polifenileno)

El medio filtrante de PPS es muy valorado por su equilibrio entre estabilidad térmica, resistencia química y carácter no inflamable.

También conocido por nombres comerciales como Torcon® y Procon®, el PPS ofrece un desempeño confiable en aplicaciones de alta temperatura con sistemas pulse-jet. El medio filtrante de PPS es muy valorado por su equilibrio entre estabilidad térmica, resistencia química y carácter no inflamable.Los Filtros PPS funcionan muy bien en aplicaciones de alta temperatura con sistemas pulse-jet, como calderas a carbón, plantas de residuos sólidos urbanos (MSW), plantas de waste-to-energy (WTE), fundiciones y calcinadores.

Los filtros tejidos de PPS pueden operar de forma continua hasta los 375°F (191°C), con picos de corta duración de hasta 400°F (204°C) antes de que ocurra degradación térmica. Es especialmente efectivo en ambientes con gases ácidos o alcalinos, manteniendo la eficiencia de filtración incluso en presencia de humedad o contaminantes químicos.

Filtros P84

Los tejidos P84 se utilizan en aplicaciones de alta temperatura

Para aplicaciones que requieren alta eficiencia y bajo mantenimiento, los filtros P84 son una excelente opción. Su fibra trilobal ofrece entre 30 % y 90 % más área de captación que las fibras redondas u ovaladas. Esto se traduce en mejor captura de polvo, menor caída de presión y menor frecuencia de limpieza, lo que reduce el consumo de energía.

El P84 funciona mejor en ambientes con baja acidez y en colectores que operan hasta 500°F (260°C), siendo una alternativa rentable frente a PTFE o fibra de vidrio en colectores pulse-jet.

Filtros de Aramida

Las aplicaciones generales del filtro de aramida incluye entornos con polvo altamente abrasivo y procesos químicos a altas temperaturas.

Los filtros de aramida para colectores (conocidos comercialmente como Nomex® o Conex®) se utilizan ampliamente por su resistencia a temperaturas relativamente altas y a la abrasión. Las aplicaciones típicas del filtro de aramida incluyen polvos altamente abrasivos y procesos químicos con altas temperaturas. Son muy comunes en plantas de asfalto, procesamiento de metales, minerales y generación de energía. La aramida ofrece un desempeño confiable hasta los 375°F (191°C) , con excelente resistencia mecánica, estabilidad dimensional y durabilidad.

Con un mantenimiento adecuado, estos filtros pueden tener una larga vida útil incluso en condiciones exigentes.

Filtros de Fibra de Vidrio

Fiberglass filters remain one of the best solutions for baghouses operating at elevated temperatures.

Los filtros de fibra de vidrio siguen siendo una de las mejores soluciones para colectores que operan a temperaturas elevadas. Son adecuados para colectores de aire reverso, pulse-jet y tipo shaker. Baghouse.com produce filtros tejidos de fibra de vidrio de grado eléctrico que funcionan correctamente entre los 300°F y 550°F (150–260°C), y se utilizan con éxito en hornos minerales, plantas de energía, incineradores WTE, producción de negro de humo, refinerías y acerías.

La fibra de vidrio puede mejorarse con acabados resistentes a ácidos, Teflon® o membranas ePTFE, lo que extiende la vida útil del filtro, previene la corrosión y mejora la limpieza.

Para un desempeño aún mayor, el fieltro Huyglas® está diseñado para soportar picos de temperatura de hasta 600°F (316°C) y operación continua a 550°F (287°C). Es ideal para aplicaciones pulse-jet con alta presión diferencial, ataque químico o problemas persistentes de emisiones.

Filtros Cerámicos

Ceramic filters significantly reduce failures from thermal excursions and allow facilities to save energy by minimizing the need for gas cooling.

Cuando las temperaturas superan incluso las capacidades de la fibra de vidrio, los filtros cerámicos ofrecen un desempeño superior. Estos filtros pueden operar hasta 700°F (371°C) y son adecuados tanto para colectores de aire reverso como pulse-jet.

Reducen significativamente las fallas causadas por picos térmicos y permiten ahorrar energía al minimizar la necesidad de enfriamiento de gases. Se utilizan comúnmente en ambientes industriales extremos como hornos metalúrgicos, incineradores y sistemas de extracción de procesos de muy alta temperatura.

Acabados Avanzados para Mayor Desempeño

Elegir el material correcto es solo parte de la solución. Los acabados especializados pueden mejorar notablemente la resistencia química, la limpieza y la estabilidad del filtro.

- ➡️ Acabado Meteor:

Malla de refuerzo en el filtro fabricada con fibras minerales de basalto. Ofrece excelente resistencia a la temperatura, a la abrasión y protección contra chispas. Puede aplicarse sobre aramida, PPS, PTFE, P84® y poliéster para mejorar la estabilidad mecánica y la durabilidad. - ➡️ Membrana ePTFE:

Capa delgada y microporosa de PTFE expandido laminada sobre la superficie del filtro. Actúa como una capa de polvo submicrónica permanente, mejorando la eficiencia de filtración y reduciendo la frecuencia de limpieza. Es compatible con poliéster, aramida, fibra de vidrio y PPS. - ➡️ Acabado de Teflon:

Las fibras de Teflon pueden tejerse o punzonarse en el tejido, o expandirse como membranas ePTFE laminadas. Mejoran la resistencia química, la estabilidad térmica y la limpieza, siendo ideales para polvos corrosivos o pegajosos.

Cómo Elegir el Material Adecuado

Cada material exótico tiene su rango ideal de operación y ventajas específicas. Por ejemplo:

- ✅ PPS es ideal para gases ácidos y alta humedad.

- ✅ P84® tiene excelente eficiencia de filtración por debajo de 500°F.

- ✅ Aramida es de gran resistencia mecánica y confiabilidad en altas temperaturas constantes.

- ✅ Fibra de vidrio y Huyglas® tienen buen desempeño en calor extremo con exposición química.

- ✅ Cerámica soporta las condiciones más severas sin necesidad de enfriamiento.

Seleccionar la combinación correcta de tipo de fibra, construcción del tejido y acabado puede extender significativamente la vida útil del filtro y reducir los costos operativos.

¿Necesitas Ayuda para Elegir el Filtro Correcto?

En Baghouse.com, nuestro equipo de ingeniería se especializa en seleccionar el medio filtrante y los acabados adecuados según las condiciones específicas de tu proceso. Ya sea que operes una fundición, planta de energía, planta de asfalto o incinerador, podemos ayudarte a reducir costos de mantenimiento, minimizar emisiones y mejorar la eficiencia de tu sistema de control de polvo.

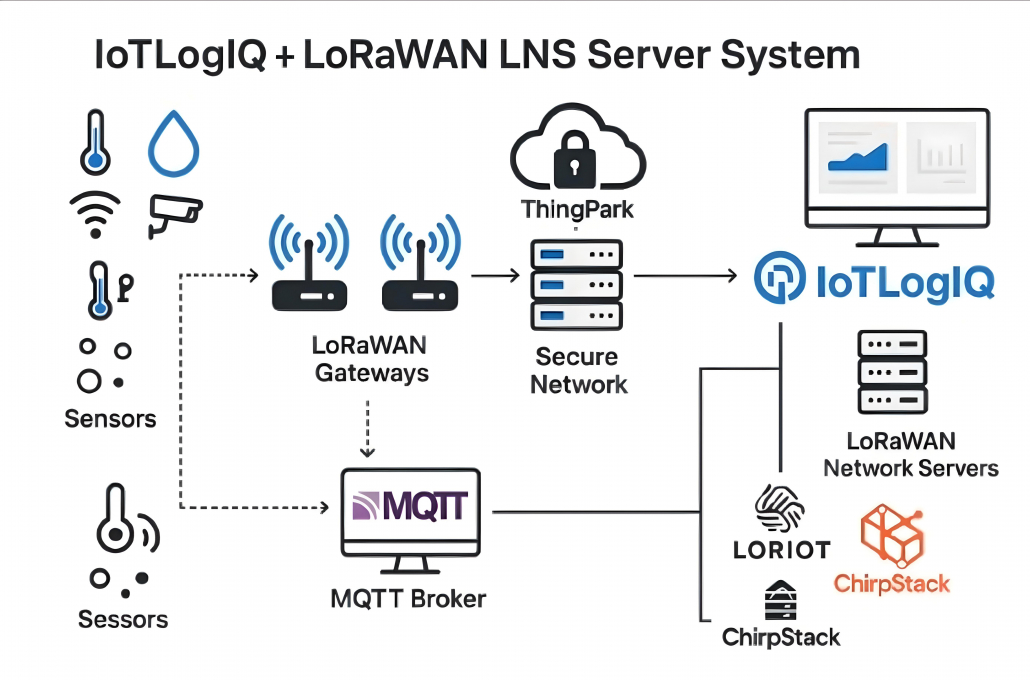

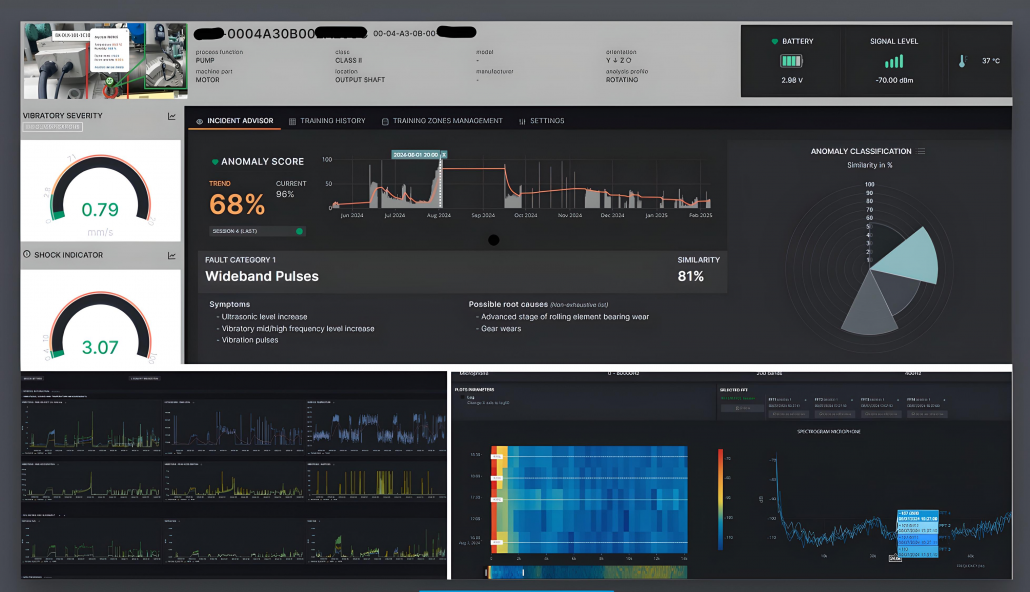

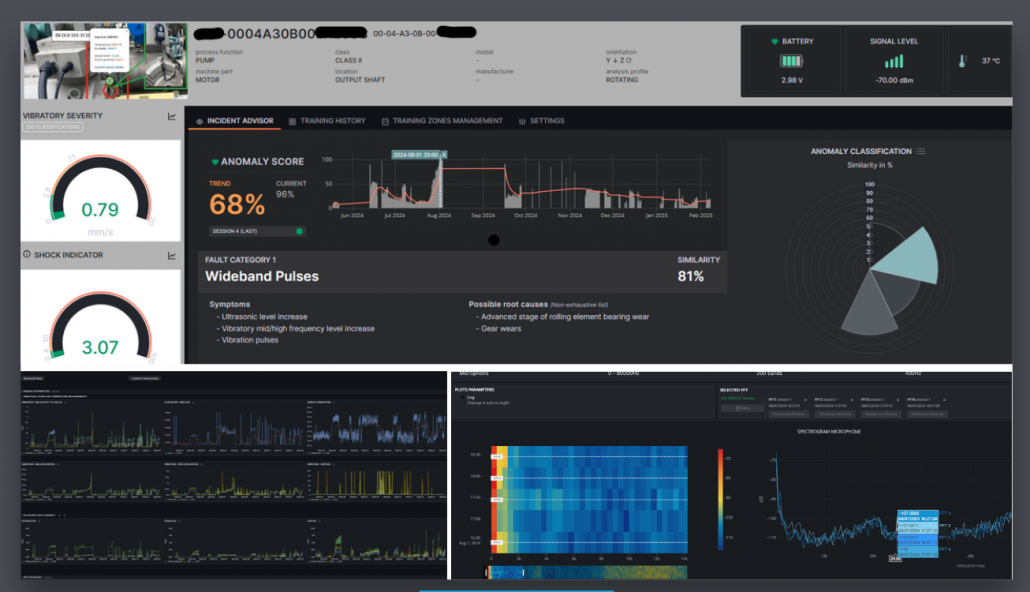

Si estás considerando incorporar IoT a tus sistemas de colectores o a la operación de tu planta, podemos ayudarte. Nuestro equipo trabaja directamente con instalaciones industriales para diseñar estrategias de sensores prácticas y rentables que mejoran la confiabilidad, el mantenimiento y el cumplimiento. Si tienes preguntas sobre este artículo o quieres explorar cómo aplicar esta tecnología en tu planta, contáctanos cuando quieras. Estamos listos para orientarte y ofrecerte una consulta sin costo.

Si estás considerando incorporar IoT a tus sistemas de colectores o a la operación de tu planta, podemos ayudarte. Nuestro equipo trabaja directamente con instalaciones industriales para diseñar estrategias de sensores prácticas y rentables que mejoran la confiabilidad, el mantenimiento y el cumplimiento. Si tienes preguntas sobre este artículo o quieres explorar cómo aplicar esta tecnología en tu planta, contáctanos cuando quieras. Estamos listos para orientarte y ofrecerte una consulta sin costo.

✅ Motores de ventiladores

✅ Motores de ventiladores

⁉️ ¿Se conectará fácilmente a tu equipo?

⁉️ ¿Se conectará fácilmente a tu equipo?

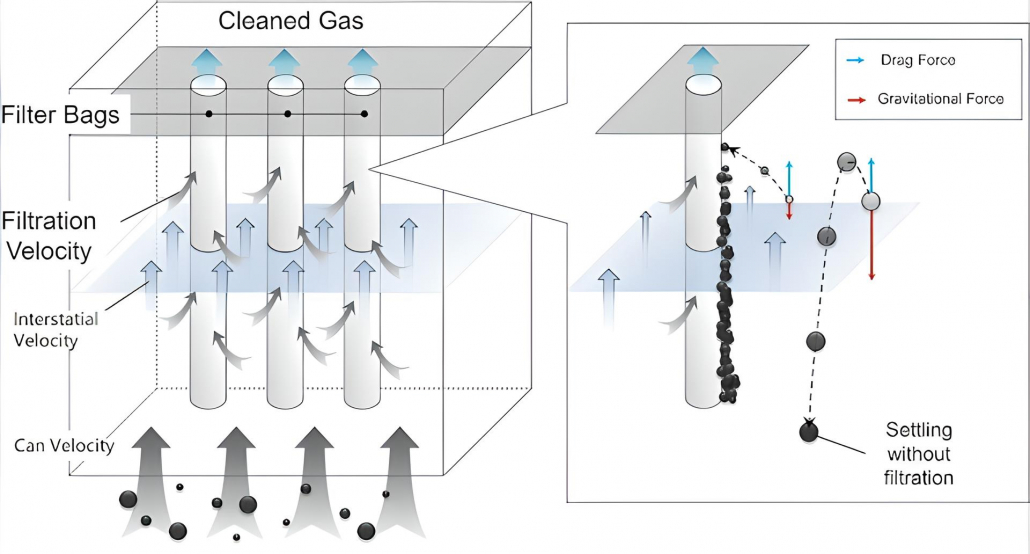

La velocidad intersticial se refiere a la velocidad ascendente del aire que se mueve entre los filtros dentro de un colector de polvo.

La velocidad intersticial se refiere a la velocidad ascendente del aire que se mueve entre los filtros dentro de un colector de polvo.

Las plantas de cemento enfrentan algunos de los desafíos de polvo más difíciles de cualquier industria:

Las plantas de cemento enfrentan algunos de los desafíos de polvo más difíciles de cualquier industria:

La corrosión generalmente proviene de gases ácidos o de humedad que se condensa dentro del colector.

Primero, inspecciona durante los periodos más fríos de operación; busca señales de óxido alrededor de soldaduras y sellos de puertas.

La solución suele comenzar con controlar la condensación manteniendo estable la temperatura y el flujo de aire.

En casos crónicos, considera recubrimientos resistentes a la corrosión o componentes de acero inoxidable en las áreas más críticas.

La corrosión generalmente proviene de gases ácidos o de humedad que se condensa dentro del colector.

Primero, inspecciona durante los periodos más fríos de operación; busca señales de óxido alrededor de soldaduras y sellos de puertas.

La solución suele comenzar con controlar la condensación manteniendo estable la temperatura y el flujo de aire.

En casos crónicos, considera recubrimientos resistentes a la corrosión o componentes de acero inoxidable en las áreas más críticas.

Empieza identificando el tamaño y tipo de silo que usas.

La mayoría de los silos para cemento y materiales de construcción son pequeños o medianos, y existen modelos estándar de

Empieza identificando el tamaño y tipo de silo que usas.

La mayoría de los silos para cemento y materiales de construcción son pequeños o medianos, y existen modelos estándar de

David – “John Deere – Fundición Central – Waterloo, Iowa. Una

David – “John Deere – Fundición Central – Waterloo, Iowa. Una