Precapa: un paso simple para mejorar el rendimiento de tus filtros

¿Por qué perder tiempo en aplicar una precapa a los filtros nuevos de tu colector de polvo?

Una buena razón: recolección y las partículas finas de 0.5 micrones o más pequeñas pueden pasar directamente through por los poros o de un filtro o cartucho nuevo, penetrando profundamente en la tela the filtro hasta the el punto de obstruirlo, the o y bloqueando o anulando completamente through tu colector.

Así que si tu las partículas partículas finas de tu más pequeñas proceso son menores de 10 micrones, taking the tomarse el tiempo hasta precapa tu sobre la superficie de los filtros’ nuevos con a polvo precapa precoating es una is the muy buena decisión. thing hasta do.

Precoat powder is a fine, inert material—generalmente hecho de celulosa, tierra de diatomeas u otros compuestos similares—que se usa en los sistemas de recolección de polvo para proteger los filtros y mejorar su rendimiento. Se aplica como una capa inicial sobre los filtros o cartuchos nuevos, antes de que el sistema comience a recolectar polvo del proceso.

Los materiales de precapa más comunes incluyen:

Perlita expandida

.

🔸 Perlita expandida: Absorbe residuos pegajosos e hidrocarburos, y al mismo tiempo crea una barrera porosa.

.

.

.

.

Tierra diatomea

.

🔸 Tierra diatomea: Muy eficaz para capturar partículas finas y absorber humedad.

.

.

.

.

Carbonato de calcio

.

.

🔸 Carbonato de calcio: Ayuda a neutralizar contaminantes ácidos y ofrece una capa protectora efectiva.

Beneficio: mayor vida útil del filtro

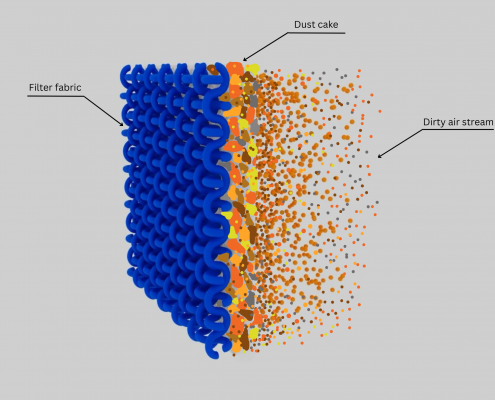

When your dust stream contains a significant percentage of submicron particles, precoating can reduce or prevent the premature failure of your new filter media. Precoating material will build up an initial dust cake on the filter, preventing dust particles from flowing into and clogging the media.

La vida útil típica de los filtros tipo bolsa (o manga) sin precapa es de 1 a 3 años, y para los filtros tipo cartucho es de 3 a 12 meses. Dependiendo de la aplicación, el uso de precapa puede alargar significativamente la vida del filtro, generando un ahorro considerable en repuestos y mano de obra en los recambios.

El material de pre-capa formará una capa de polvo inicial en el filtro, evitando que las partículas de polvo fluyan y obstruyan el medio.

Precoating new filters provides other benefits, too. By keeping particles on the filter surface, precoating improves the initial filtering efficiency at startup. Precoated filters are easier to clean and provide better dust cake release for applications with process air that contains moisture, hydrocarbons, or both. Precoating materials, which don’t burn, can be applied to filters made of fire-retardant media to help reduce explosion risks in spark-producing processes, such as milling.

Entonces, en resumen, los principales beneficios de la precapa son:

- ✅ Forma una capa de polvo porosa y uniforme en todos los filtros.

- ✅ Absorbe la humedad y los aceites que acortan la vida útil de los filtros.

- ✅ Es un polvo liviano, seguro de manipular, que permanece sobre los filtros.

Tamaño de los poros de la tela y tamaño de las partículas

Ahora que ya analizamos los beneficios, hay dos factores adicionales que deberías tener en cuenta al decidir si aplicar precapa a tus filtros:

- 🔶 Los poros en la tela de los filtros suelen ser más grandes que en los filtros de cartucho, por eso la precapa se aplica con más frecuencia en filtro de bolsa o manga que en cartuchos. Por ejemplo, los poros en un filtro de poliéster de 16 onzas miden 19,675 micrones, bastante más grandes que los 10,253 micrones de los poros en un cartucho comparable de mezcla 80-20 (80 % celulosa, 20 % poliéster).

- 🔶 Cuanto más pequeñas sean tus partículas de polvo, más importante es considerar el uso de la precapa. Y según el tipo de análisis que se haya usado para medir el tamaño del polvo, puede que las partículas sean más pequeñas de lo que piensas.

La verdadera superficie de filtrado no es el filtro en sí, sino la capa de polvo o torta de polvo adherida. Al agregar material de precapa, te aseguras de que incluso las partículas más pequeñas queden atrapadas.

Instrucciones para aplicar precapa a tus filtros

Una vez instalados los filtros en tu colector de polvo, solo tienes que hacer funcionar el ventilador del colector a un volumen bajo para que el material de precapa sea aspirado hacia el colector y se deposite sobre los filtros. En un colector tipo baghouse o uno de cartuchos grande, este proceso suele tardar entre 3 y 4 horas. En un colector de cartuchos pequeño, puede tardar apenas entre 30 y 60 minutos.

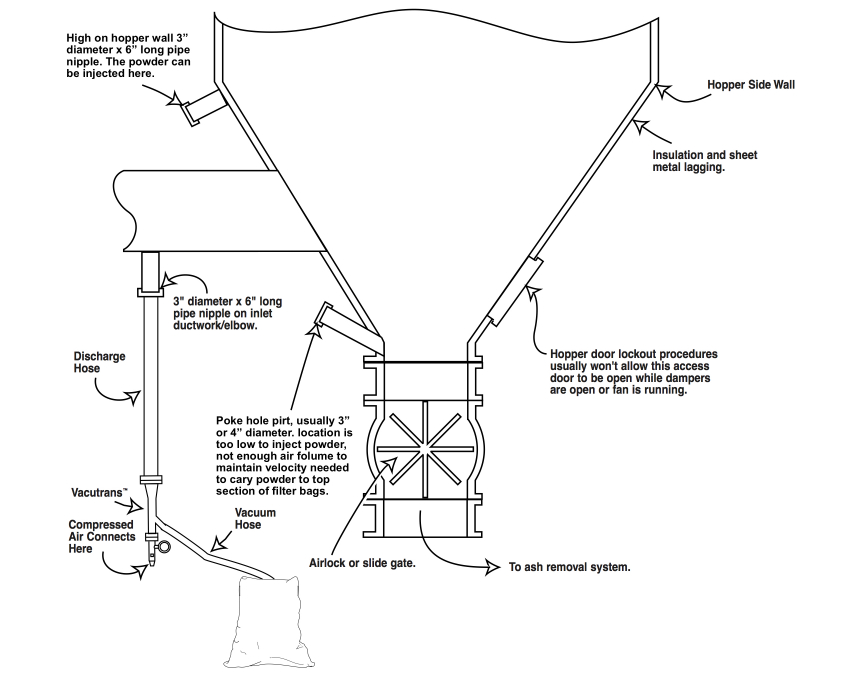

El método para aplicar precoat a filtros nuevos, ya sean de bolsa o de cartucho, es bastante simple y no requiere equipamiento especial.

Instrucciones paso a paso

Ya sea que estés aplicando precapa a filtros de bolsa o de cartucho, el procedimiento es el mismo. Una vez que instales los filtros nuevos en tu colector, sigue estos pasos:

Para colectores con todas las bolsas nuevas:

- Con el ventilador en marcha, el sistema de limpieza apagado y el proceso detenido, inyectá el polvo precapa de Baghouse.com en el sistema.

- Sin encender el sistema de limpieza, poné en marcha el proceso.

- Opera en condiciones normales y deja que la presión diferencial suba a 4” a 5” columna de agua (w.c.).

- Monitorea la presión diferencial en el colector. Es posible que puedas reducir la frecuencia y/o duración del ciclo de limpieza, manteniendo una presión adecuada. Esto puede prolongar la vida útil de los filtros.

Algunos tolvas tienen una entrada justo arriba de la descarga. Aunque muchos intentan inyectar el precoat por esa entrada, no se recomienda, ya que está demasiado baja y no hay suficiente volumen de aire para llevar el polvo hasta la parte superior de las bolsas.

Para colectores con limpieza continua y recambio de algunos filtros (solo pulse-jet):

- Apaga el ventilador y haz funcionar el sistema de limpieza dos o tres ciclos para purgar el exceso de polvo. Luego apaga el sistema de limpieza y déjalo apagado hasta el paso 5.

- Con el proceso apagado, enciende el ventilador e inyecta el polvo precapa de Baghouse.com en el sistema.

- Sin encender el sistema de limpieza, pon el proceso nuevamente en marcha.

- Opera en condiciones normales y deja que la presión diferencial suba a 4” a 5” columna de agua (w.c.).

- Enciende el sistema de limpieza. Monitorea la presión diferencial. Es posible reducir la frecuencia y duración de la limpieza, manteniendo una presión adecuada. Para mejorar la limpieza en sistemas pulse-jet, alterna el pulso entre filas, así evitarás que el polvo vuelva a asentarse sobre las bolsas.

Para colectores con limpieza intermitente (reverse air, shaker y pulse-jet):

Aisla individualmente la entrada y salida de los compartimentos que van a recibir la inyección de precapa. Ejecuta manualmente 2 o 3 ciclos de limpieza para purgar el polvo.

- Apaga el sistema de limpieza de cada compartimento y dejalo apagado hasta el paso 6.

- En sistemas de presión negativa, abre la salida del compartimento. En sistemas de presión positiva, abre tanto la entrada como la salida.

- Inyecta el polvo precapa de Baghouse.com en el sistema.

- Con el sistema de limpieza todavía apagado, pon nuevamente en servicio el compartimento aislado. Dejá que la presión diferencial aumente hasta alcanzar el nivel operativo normal.

- Enciende el sistema de limpieza. Como habrá mayor flujo de aire y menor presión diferencial, puede que necesites limpiar con menos frecuencia o por menos tiempo, lo que prolongará la vida útil de los filtros.

NOTE: DO NOT SHUT OFF THE COLLECTOR FAN FOR A MINIMUM OF 8 HOURS AFTER THE PRECOAT POWDER INJECTION!

The precoat powder may dislodge and fall into the collection hopper if the fan is shut off.

Cálculo y aplicación del polvo precapa

El polvo precapa se vende en bolsas de 50 libras (22,7 kilos)

Por lo general, se aplica 1 libra de precapa por cada 20 pies cuadrados de superficie de tela en los filtros. Operá el sistema al 50% del flujo de aire para el que está diseñado. Esto da una velocidad en el ducto de entrada de aprox. 2000 pies por minuto (FPM). No bajes la velocidad por debajo de ese valor.

🚫 No volcar el polvo directamente en el sistema. Aplicalo de a 1/3 libra por minuto por cada 1000 CFM de flujo de aire reducido.

Cálculo de la cantidad de precapa necesaria:

Diámetro del filtro de bolsa (en pulgadas) × 3.1416 = Circunferencia

Circunferencia × largo del filtro = pulgadas² por filtro

Pulgadas² / 144 = pies² por filtro

Pies² por filtro × cantidad total de filtros = superficie total en pies²

Superficie total en pies² × 0.042 lbs = libras de precapa requeridas

Inspección y verificación de la cobertura de la precapa

Después de aplicar la precapa, aísle cada compartimento del filtro e inspeccione las bolsas del filtro para confirmar que hayan desarrollado una capa uniforme.

Después de aplicar el polvo precapa, es importante aislar cada compartimento de filtros y revisar visualmente los filtros para confirmar que hayan desarrollado una capa uniforme, idealmente de unos 2 mm de espesor (1/16 de pulgada). También es clave revisar la tolva del colector de polvo. Si hay demasiado polvo precapa acumulado, podría indicar que se distribuyó mal o que se aplicó en exceso.

Después de verificar la cobertura, aumenta el flujo de aire gradualmente hasta alcanzar el volumen nominal de diseño del sistema. En ese momento, podés volver a activar los equipos de descarga de polvo, como la válvula rotativa (airlock). Esperá para reiniciar el sistema de limpieza de los filtros hasta que la presión diferencial llegue a 3–4 pulgadas de columna de agua (w.c.)Este tiempo de espera permite que el precoat se asiente bien y forme una capa de polvo estable antes de comenzar con los ciclos de limpieza por pulsos.

Dosis de mantenimiento de precapa

Después de la inyección inicial, el polvo precapa de Baghouse.com polvo precapa, can be added on a continuing basis as a conditioning feed to improve overall long-term collection efficiency and absorb damaging moisture. This provides improved porosity of the dust cakes, resulting in better airflow while reducing bag blinding and depth penetration that can shorten filter bag life.

📌 Fórmula recomendada para la dosis de mantenimiento continuo:

En

En

🔹 Material del filtro: La producción de asfalto envuelve

🔹 Material del filtro: La producción de asfalto envuelve

La verdad es que el asfalto está presente en todos lados. Está en la carretera que usas para ir al trabajo, en el estacionamiento del supermercado y en las calles de tu vecindario. Es tan común que muchas veces ni pensamos en cómo se produce… o en el papel tan importante que tienen los colectores de polvo en ese proceso.

La verdad es que el asfalto está presente en todos lados. Está en la carretera que usas para ir al trabajo, en el estacionamiento del supermercado y en las calles de tu vecindario. Es tan común que muchas veces ni pensamos en cómo se produce… o en el papel tan importante que tienen los colectores de polvo en ese proceso.

El webinar proporcionará conocimientos detallados y estrategias prácticas para gestionar de manera efectiva los proyectos de colección de polvo de principio a fin. Nuestros expertos te guiarán a través de los pasos esenciales para planificar, diseñar y ejecutar un proyecto de colección de polvo. Ya seas gerente de planta, ingeniero de procesos o profesional de mantenimiento, el contenido está diseñado para ser altamente práctico y basado en escenarios reales.

El webinar proporcionará conocimientos detallados y estrategias prácticas para gestionar de manera efectiva los proyectos de colección de polvo de principio a fin. Nuestros expertos te guiarán a través de los pasos esenciales para planificar, diseñar y ejecutar un proyecto de colección de polvo. Ya seas gerente de planta, ingeniero de procesos o profesional de mantenimiento, el contenido está diseñado para ser altamente práctico y basado en escenarios reales.