What is the Difference Between Medium Low-Pressure Reverse Air and Pulse-Jet Baghouses?

While both systems perform the same fundamental task (capturing particulate matter from an airstream) their cleaning mechanisms, operating characteristics, and ideal applications differ significantly. Understanding these differences can help engineers, plant managers, and maintenance teams select the most appropriate technology for their process.

Pulse-Jet Baghouses

Pulse-jet baghouses are the most widely used type of dust collector in modern industry due to their versatility and powerful cleaning capability. They are suitable for a broad range of dust types and operating conditions.

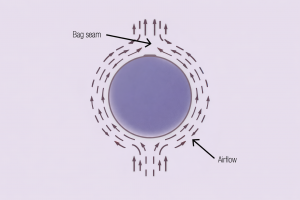

In a pulse-jet system, dust-laden air enters the collector and passes through fabric filters supported by internal cages. Particles are captured on the outside surface of the filter, forming a dust cake that aids filtration.

Cleaning occurs when short bursts of compressed air are injected through blowpipes above the filters. These high-energy pulses rapidly expand the filter bags, dislodging the dust cake and allowing it to fall into the hopper below.

Advantages of Pulse-Jet Systems

Pulse-jet collectors offer several key benefits:

-

✔️ Powerful cleaning action that removes stubborn dust deposits

-

✔️ Ability to handle difficult dust types, including sticky or agglomerating materials

-

✔️ Continuous operation during cleaning, meaning filtration does not need to stop

-

✔️ Compact design with high filtration capacity

The smooth surface of pulse-jet filter bags makes them particularly effective when filtering:

✔️ Sticky dust

-

✔️ Dust mixed with chips, strips, or fibers

-

✔️ Agglomerating or clumping particulate

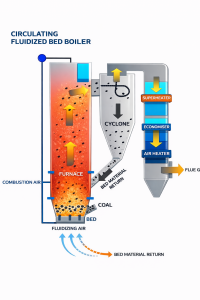

Because of this aggressive cleaning capability, pulse-jet baghouses are often used in demanding industries such as cement, metals, chemical processing, minerals, and power generation.

Low and Medium-Pressure Reverse Air Baghouses

Low and medium-pressure reverse air baghouses offer an alternative filtration approach that uses gentler cleaning methods compared to pulse-jet systems.

These collectors are commonly used in applications such as:

-

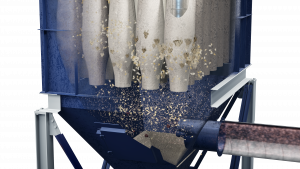

✔️ Grain and cereal processing

-

✔️ Woodworking facilities

-

✔️ Bulk material loading and unloading

-

✔️ Industries with moderate to high dust loading and easily dislodged dust

Because the cleaning force is less aggressive, reverse air systems can sometimes extend filter life by reducing mechanical stress during cleaning cycles.

Reverse Air Baghouse Operation

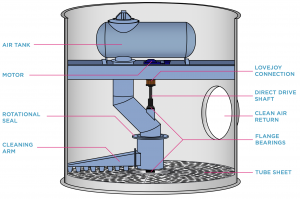

Rotating Low/Medium Pressure Reverse Air Baghouse

In a traditional reverse air baghouse, cleaning is accomplished using a fan that directs airflow in the opposite direction of filtration.

A rotating cleaning arm moves across the filter compartments and directs the reverse airflow into each bag sequentially. This reverse airflow gently collapses the bag, causing the dust cake to break loose and fall into the hopper.

One major advantage of this system is that the collector can remain online during cleaning. Unlike compartmentalized collectors that must isolate sections during cleaning, reverse air cleaning can occur while filtration continues.

Another benefit is that reverse air collectors do not require compressed air, relying instead on fans to generate the cleaning airflow.

Medium-Pressure Cleaning Systems

Medium-pressure baghouses represent a hybrid cleaning approach.

Rotating Low/Medium Pressure Reverse Air

Instead of a simple fan, these collectors use a positive displacement (PD) blower or compressor to produce moderate-pressure air pulses that clean the filters. A rotating arm distributes the air pulses across the bags to ensure uniform cleaning.

Un proximity sensor typically monitors the arm position, ensuring the cleaning mechanism aligns correctly with each filter before the air pulse is released.

Because compressed air pulses are used, more dust is dislodged from the filter surface compared to a standard reverse air system. However, the cleaning energy is still typically lower than the high-pressure pulses used in pulse-jet collectors.

Key Differences Between Both Systems

While both technologies serve the same purpose, several important differences define their operation and suitability:

► Cleaning Energy

The most significant difference lies in cleaning intensity.

Pulse-jet collectors deliver high-energy bursts of compressed air that aggressively shake dust from the filter surface. Reverse air systems rely on gentle airflow reversal, which is less disruptive to the filter media.

As a result:

-

✔️ Pulse jets handle difficult dust more effectively

-

✔️ Reverse air systems create less mechanical stress on filters

.

► Dust Characteristics

Pulse-jet baghouses are well suited for:

-

✔️ Sticky dust

-

✔️ Agglomerating dust

-

✔️ Fine particulate

-

✔️ Mixed material streams

Reverse air systems perform best with:

-

✔️ Easily dislodged dust

-

✔️ Larger particulate

-

✔️ Fibrous or granular materials

.

► Energy Consumption

Pulse-jet collectors rely on compressed air systems, which can represent a significant energy cost in facilities where air compressors operate continuously.

Reverse air collectors instead use fans or PD blowers, which may consume less energy depending on system size and operating conditions.

.

► Filter Life

Because reverse air cleaning is gentler, filters in these systems may experience less mechanical fatigue over time. In certain applications, this can translate into longer filter service life.

However, if the dust is difficult to remove, insufficient cleaning can lead to filter blinding and higher pressure drop, offsetting this advantage.

.

► System Flexibility

Pulse-jet baghouses generally offer greater operational flexibility. They can accommodate:

-

✔️ Higher air-to-cloth ratios

-

✔️ Higher dust loading

-

✔️ A wider variety of dust types

This flexibility explains why pulse-jet collectors have become the dominant design in many industries.

Choosing the Right Baghouse Design

As we have seen, selecting between a pulse-jet baghouse and a reverse air system requires evaluating several process variables, including:

-

✔️ Dust loading

-

✔️ Particle size distribution

-

✔️ Dust chemistry and stickiness

-

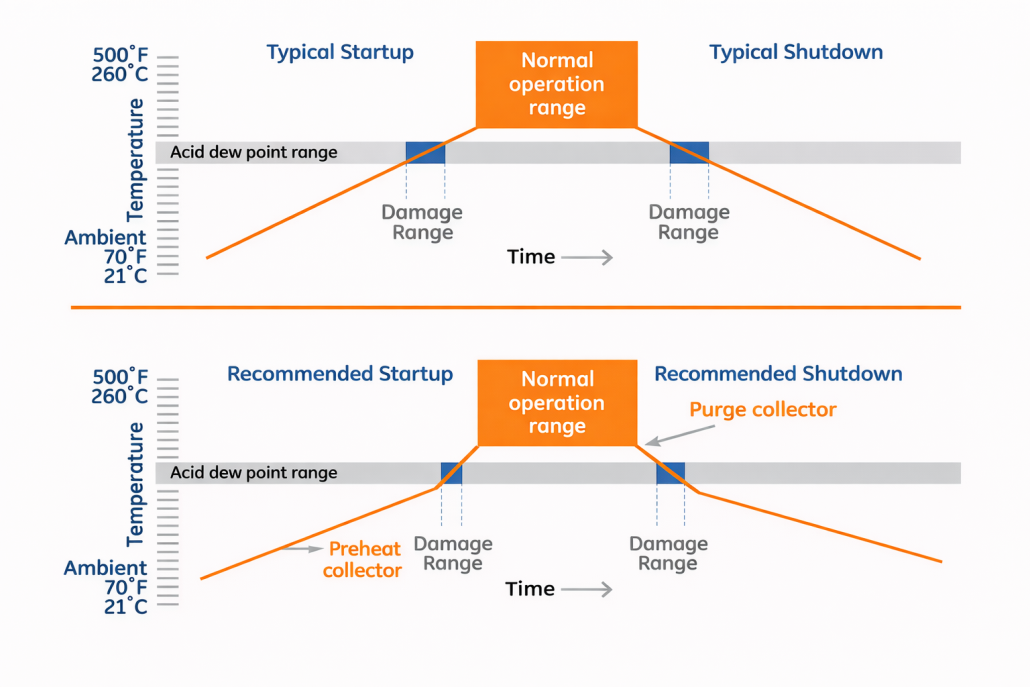

✔️ Operating temperature

-

✔️ Available utilities such as compressed air

-

✔️ Maintenance preferences

-

✔️ Facility space constraints

Paper and packaging dust is deceptively light. Cellulose fibers, tissue dust, and cardboard fines don’t fall out of the air the way heavier industrial dusts do. They stay suspended, migrate through buildings, and settle in places operators rarely inspect until there is already a problem. Cutting, slitting, die-cutting, rewinding, conveying, baling, and finishing all generate fine particles that disperse quickly if capture velocities drop even slightly.

Paper and packaging dust is deceptively light. Cellulose fibers, tissue dust, and cardboard fines don’t fall out of the air the way heavier industrial dusts do. They stay suspended, migrate through buildings, and settle in places operators rarely inspect until there is already a problem. Cutting, slitting, die-cutting, rewinding, conveying, baling, and finishing all generate fine particles that disperse quickly if capture velocities drop even slightly.

Paper and cardboard dust are dangerous because they combine three problems at once: they are respirable, combustible, and highly mobile. When suspended in air, even relatively low concentrations can ignite if an ignition source is present. When allowed to settle, the dust accumulates rapidly on horizontal surfaces, creating fuel for secondary explosions. From a health standpoint, prolonged exposure also contributes to poor indoor air quality and respiratory issues, particularly in tissue and fine-paper operations.

Paper and cardboard dust are dangerous because they combine three problems at once: they are respirable, combustible, and highly mobile. When suspended in air, even relatively low concentrations can ignite if an ignition source is present. When allowed to settle, the dust accumulates rapidly on horizontal surfaces, creating fuel for secondary explosions. From a health standpoint, prolonged exposure also contributes to poor indoor air quality and respiratory issues, particularly in tissue and fine-paper operations.

Can dust collection really reduce downtime in packaging plants?

Can dust collection really reduce downtime in packaging plants?

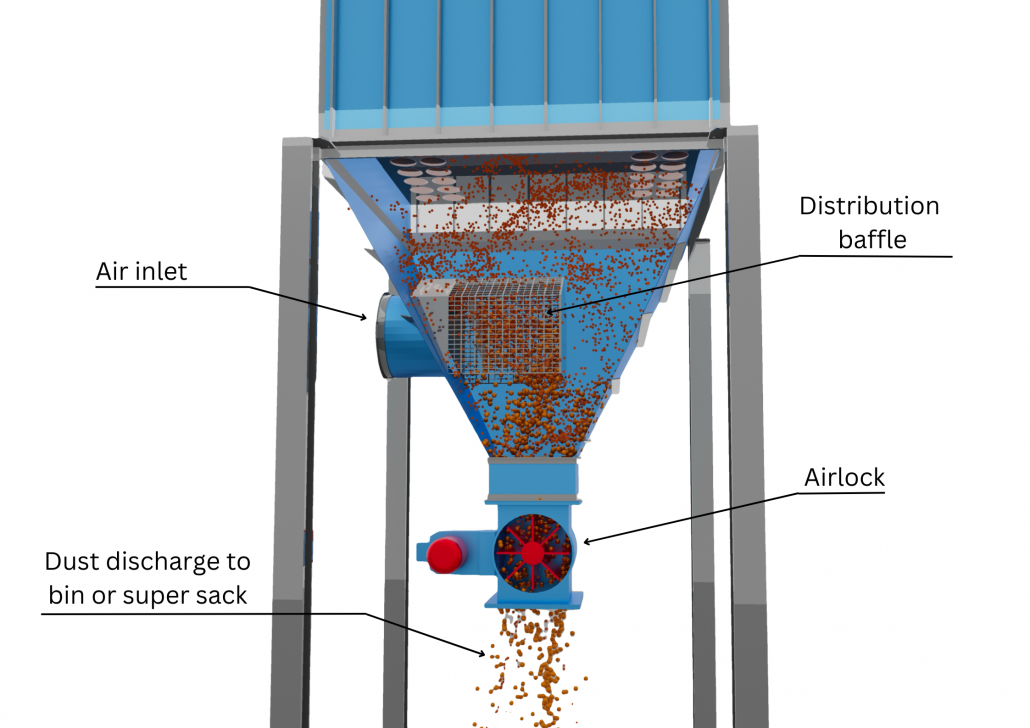

Dust-laden air often enters through a dirty-air inlet located in the hopper below the filters. If that inlet directs airflow downward or creates excessive turbulence, dust can swirl upward and become re-entrained on the bags. The result is higher grain loading than the filters can handle efficiently. Enlarging the inlet to reduce velocity or installing a ladder vane baffle inside the hopper can dramatically improve airflow distribution. These baffles are typically inexpensive and easy to install, yet they reduce turbulence, minimize re-entrainment, and protect the filters from uneven loading and abrasion.

Dust-laden air often enters through a dirty-air inlet located in the hopper below the filters. If that inlet directs airflow downward or creates excessive turbulence, dust can swirl upward and become re-entrained on the bags. The result is higher grain loading than the filters can handle efficiently. Enlarging the inlet to reduce velocity or installing a ladder vane baffle inside the hopper can dramatically improve airflow distribution. These baffles are typically inexpensive and easy to install, yet they reduce turbulence, minimize re-entrainment, and protect the filters from uneven loading and abrasion.

Las inspecciones del sistema completo son la forma de detectar esos problemas a tiempo. Cuando se hacen correctamente, las pruebas te dicen si tu sistema de control de polvo sigue funcionando como fue diseñado y si puede manejar de forma segura las demandas actuales de producción.

Las inspecciones del sistema completo son la forma de detectar esos problemas a tiempo. Cuando se hacen correctamente, las pruebas te dicen si tu sistema de control de polvo sigue funcionando como fue diseñado y si puede manejar de forma segura las demandas actuales de producción.

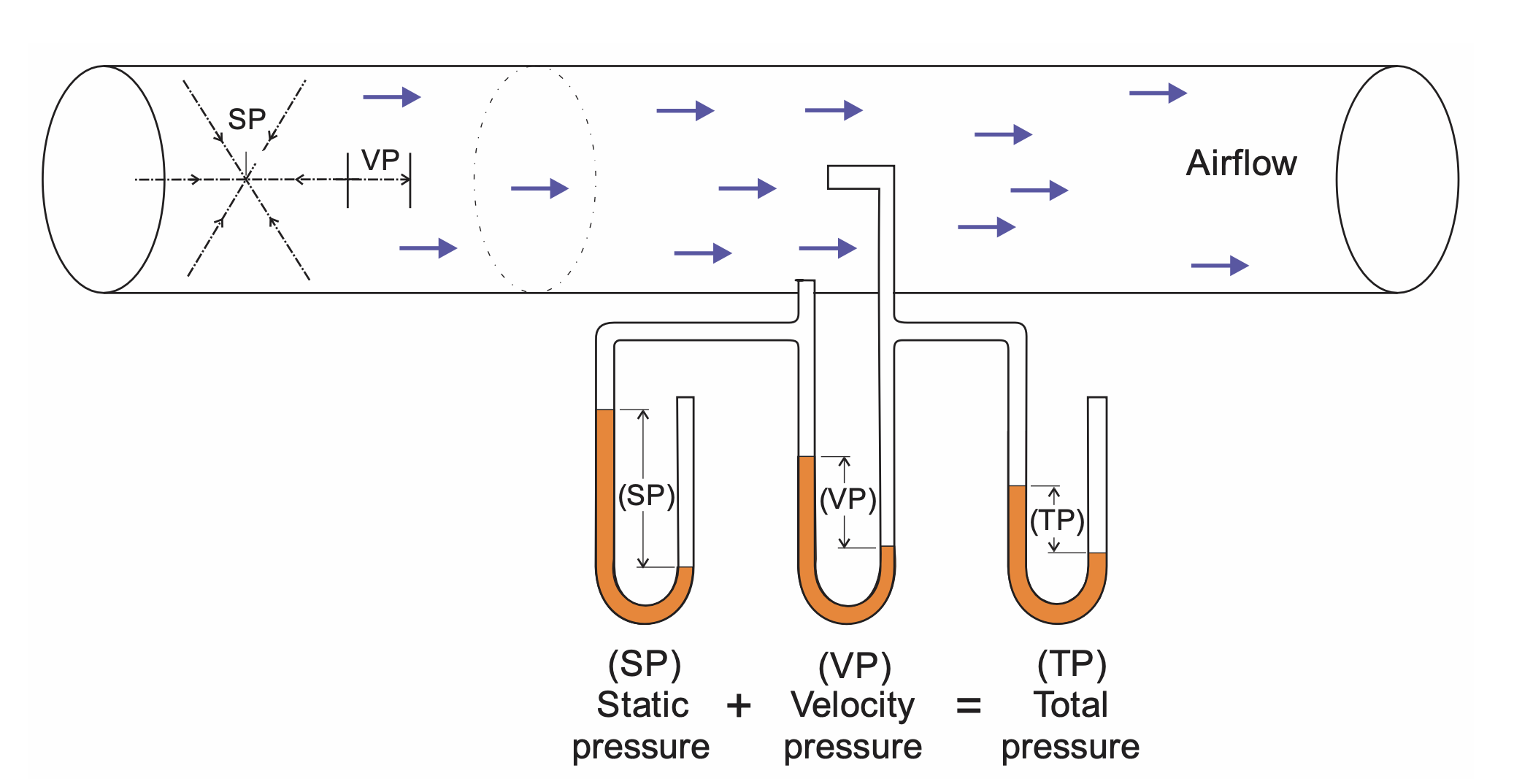

El flujo de aire dentro de un ducto nunca es uniforme. Medir la velocidad en un solo punto da resultados engañosos. Una medición correcta requiere recorrer toda la sección transversal del ducto, dividiéndola en áreas iguales y midiendo la presión de velocidad en el centro de cada área. Mientras más pequeñas las áreas, mayor precisión.

El flujo de aire dentro de un ducto nunca es uniforme. Medir la velocidad en un solo punto da resultados engañosos. Una medición correcta requiere recorrer toda la sección transversal del ducto, dividiéndola en áreas iguales y midiendo la presión de velocidad en el centro de cada área. Mientras más pequeñas las áreas, mayor precisión.

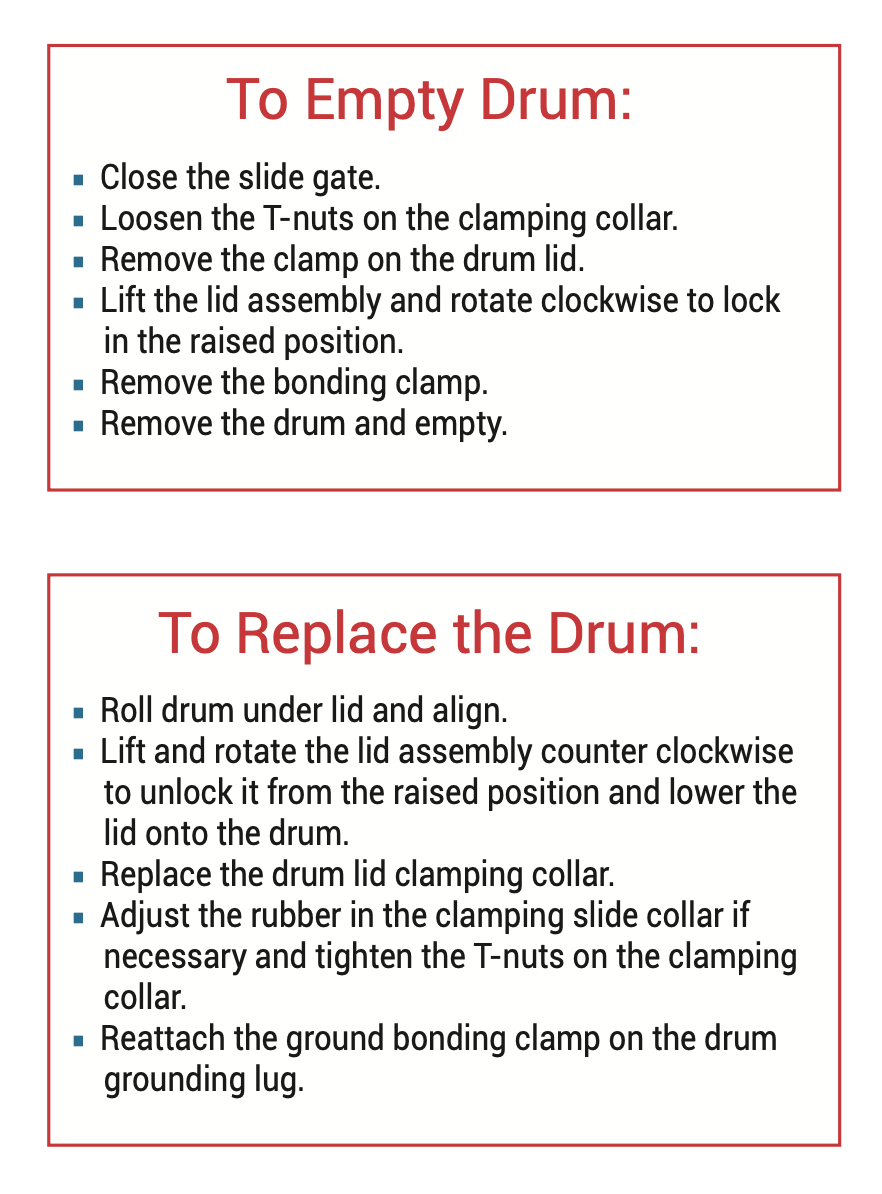

La operación segura es clave. Los operadores deben usar calzado de seguridad y guantes de protección al utilizar el elevador hidráulico. El elevador solo debe usarse sobre una superficie firme y nivelada, y nunca debe sobrecargarse.

No está diseñado para usarse como plataforma o escalón, y es importante mantener manos y pies alejados durante su operación. También se debe revisar siempre el área de trabajo para detectar obstrucciones aéreas u otros riesgos.

La operación segura es clave. Los operadores deben usar calzado de seguridad y guantes de protección al utilizar el elevador hidráulico. El elevador solo debe usarse sobre una superficie firme y nivelada, y nunca debe sobrecargarse.

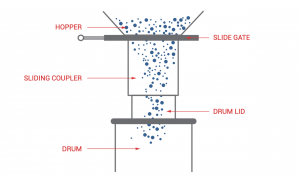

No está diseñado para usarse como plataforma o escalón, y es importante mantener manos y pies alejados durante su operación. También se debe revisar siempre el área de trabajo para detectar obstrucciones aéreas u otros riesgos. Los kits Raptor Drum son compatibles con una amplia variedad de colectores diseñados para descargar en un tambor. También pueden instalarse como adaptaciones para reemplazar tambores que no cumplen normativa, conexiones con manguera flexible, válvulas rotativas u otros sistemas de descarga, tanto en equipos nuevos como existentes.

Los tamaños de descarga disponibles son 10, 12, 14, 16 y 18 pulgadas, lo que permite adaptarlos a muchas configuraciones comunes.

Los kits Raptor Drum son compatibles con una amplia variedad de colectores diseñados para descargar en un tambor. También pueden instalarse como adaptaciones para reemplazar tambores que no cumplen normativa, conexiones con manguera flexible, válvulas rotativas u otros sistemas de descarga, tanto en equipos nuevos como existentes.

Los tamaños de descarga disponibles son 10, 12, 14, 16 y 18 pulgadas, lo que permite adaptarlos a muchas configuraciones comunes.