El rápido crecimiento de la industria de vehículos eléctricos (EV) y de las soluciones de almacenamiento de energía ha puesto la fabricación de baterías de iones de litio en el centro de atención.

El rápido crecimiento de la industria de vehículos eléctricos (EV) y del almacenamiento de energía ha puesto la fabricación de baterías de litio en el centro de atención últimamente. A medida que aumenta la producción, es fundamental controlar el polvo y los vapores peligrosos generados durante la fabricación para mantener la seguridad, la calidad y también para cumplir con las regulaciones ambientales. Este artículo analiza el complejo proceso de diseñar sistemas de colección de polvo efectivos y específicos para la fabricación de baterías, destacando las mejores prácticas, desafíos e innovaciones para garantizar una operación segura y de alta calidad.

Cómo se fabrican las baterías de litio: paso a paso

Gracias a su alta densidad de energía, capacidad de recarga y larga vida útil, las baterías de litio alimentan desde celulares hasta vehículos eléctricos (EV). Pero ¿cómo se fabrican?

A continuación revisamos las etapas principales de la producción de estas baterías, desde la extracción de materias primas hasta las pruebas finales de calidad.

Paso 1: Extracción y preparación de materias primas

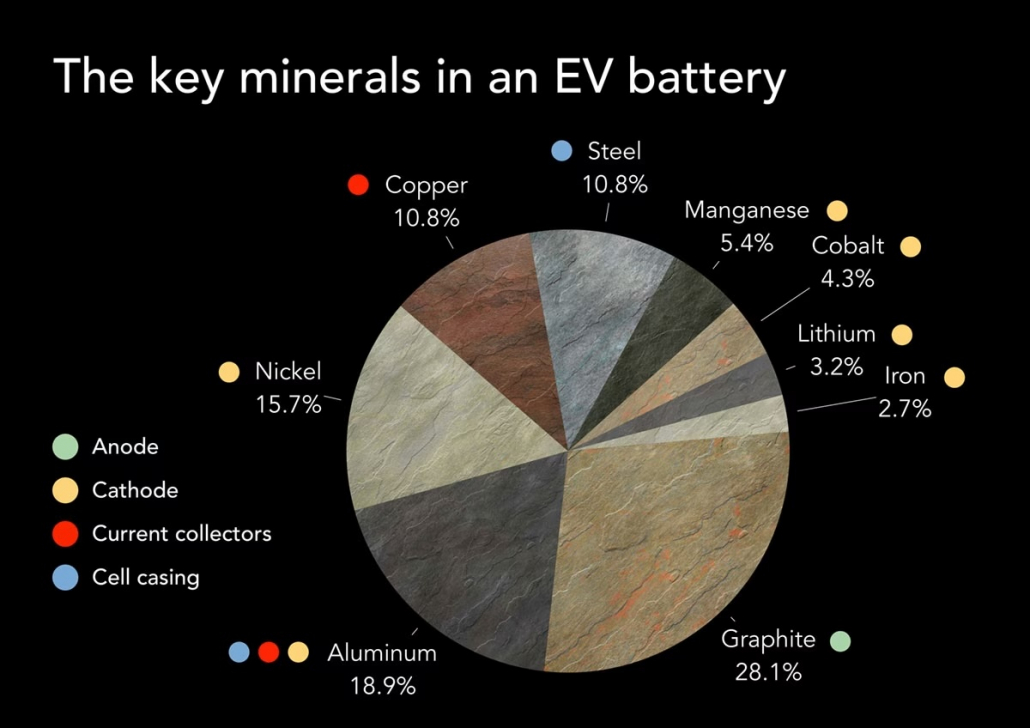

Las materias primas para las baterías de litio incluyen litio, grafito, cobalto y manganeso.

La producción comienza con la extracción de las materias primas clave. De acuerdo con el Laboratorio Nacional de Energía Renovable, los materiales primarios incluyen litio, grafito, cobalto y manganeso.

Dentro de la batería, estos materiales forman los dos electrodos principales:

- ✅ Ánodo: normalmente hecho de materiales a base de carbono, como el grafito.

- ✅ Cátodo: compuesto por óxidos metálicos que contienen litio, cobalto y manganeso. Estos materiales permiten que la carga eléctrica fluya entre los electrodos durante la carga y descarga.

Paso 2: Síntesis de materiales activos

A continuación, las materias primas extraídas se refinan y sintetizan para obtener materiales activos para los electrodos, con propiedades químicas y físicas precisas. Este proceso suele incluir mezclado, calentamiento, enfriamiento y combinación de metales base con litio, grafito y aglutinantes. El objetivo es crear compuestos homogéneos y de alto rendimiento para el ánodo y el cátodo.

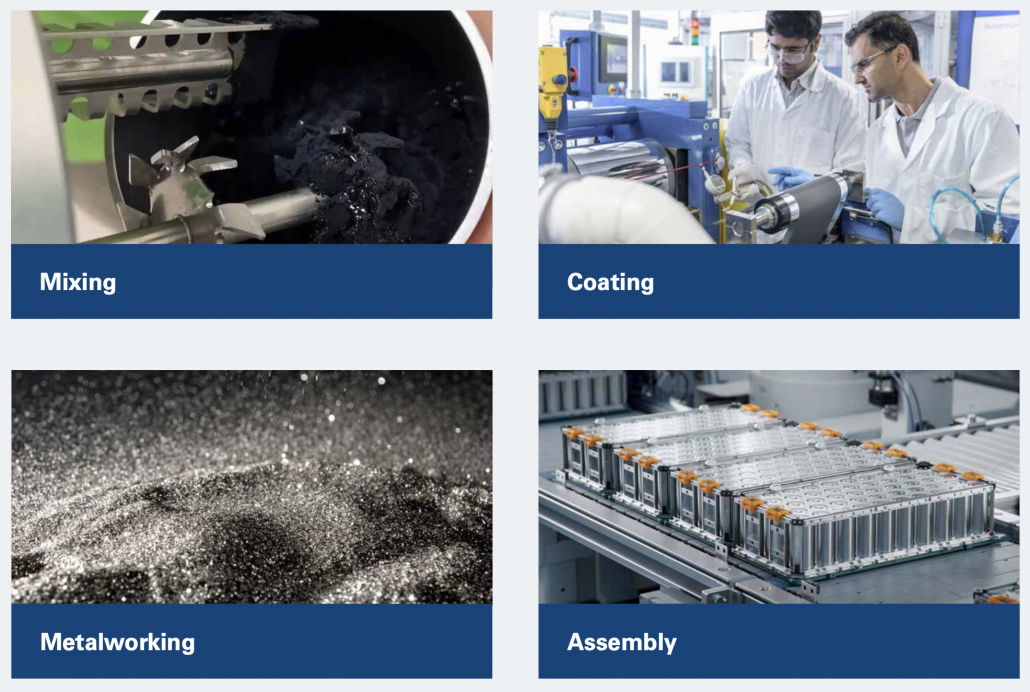

Paso 3: Fabricación de electrodos

El polvo generado en esta etapa tiende a ser seco, fino y ligero, a menudo con metales peligrosos como cobalto, níquel, compuestos de litio y otros materiales reactivos. Los vapores pueden ser inflamables, lo que requiere medidas estrictas contra incendios. Áreas como la mezcla de slurry, recubrimiento, corte y ensamblaje de celdas son puntos críticos de generación de polvo, especialmente durante el manejo de materiales. Tanto el polvo como los vapores pueden generar explosiones combustibles y riesgos por inhalación, por eso se necesitan sistemas especializados de colección y filtración.

Paso 4: Ensamble de la celda

Las celdas de baterías de litio pueden ser cilíndricas, prismáticas o tipo pouch. Durante el ensamble, las láminas de ánodo y cátodo se apilan o enrollan con un separador entre ellas para evitar cortos. Luego la celda se llena con electrolito, que permite el movimiento de iones de litio entre los electrodos. Finalmente, la celda se sella para evitar fugas y contaminación.

Paso 5: Formación y estabilización de la celda

Aquí, las celdas pasan por ciclos controlados de carga y descarga. Esto activa el electrolito y forma una capa llamada interfase de electrolito sólido (SEI) en el ánodo, esencial para el rendimiento y la durabilidad. Después, las celdas se dejan reposar para estabilizarse antes de continuar con el ensamblaje.

Paso 6: Ensamble del módulo y del paquete

Gracias a la alta densidad de energía de esta tecnología, los fabricantes pueden diseñar sistemas compactos y potentes para múltiples aplicaciones.

Las celdas individuales se agrupan en módulos, y varios módulos forman un paquete de baterías. Cada paquete incluye un Sistema de Administración de Batería (BMS), que monitorea voltaje, temperatura y rendimiento para garantizar seguridad y eficiencia. Gracias a la alta densidad de energía de esta tecnología, los fabricantes pueden diseñar sistemas compactos y potentes para múltiples aplicaciones.

Paso 7: Control de calidad y pruebas

Finalmente, cada batería pasa por estrictos controles de calidad y pruebas de seguridad en varias etapas. Esto incluye: inspecciones de materiales, verificaciones dentro de la línea de producción, pruebas de rendimiento y capacidad y evaluaciones eléctricas y de seguridad.

Estas pruebas aseguran que cada batería cumpla las normas exactas de desempeño y seguridad antes de llegar al mercado.

Principios de diseño de colectores de polvo para la fabricación de baterías

Un sistema efectivo depende del diseño adecuado de campanas, ductos, ventiladores y filtros:

- ✔️ Diseño de campanas: deben colocarse cerca de los puntos de emisión y ajustarse para optimizar la velocidad del aire (generalmente 150–200 ft/min para polvo y vapores), evitando desperdicio de energía.

- ✔️ Ductos: dimensionar y dar la pendiente correcta para mantener velocidades mínimas de transporte (4,000–4,500 ft/min para polvo combustible) y evitar asentamientos y bloqueos.

- ✔️ Ventiladores: seleccionarlos con base en la presión estática total del sistema para operación confiable y eficiente.

- ✔️ Filtros y colectores: los colectores tipo cartucho, especialmente con medios de filtración nanoparticulados, son ideales para capturar polvo fino y seco sin sacrificar flujo de aire ni incrementar mantenimiento.

Seguridad contra incendios y explosiones

Debido a la naturaleza combustible de muchos polvos en la fabricación de baterías, son esenciales las estrategias de mitigación como los sistemas de aislamiento (mecánicos y de ventilación de explosiones), filtros retardantes al fuego, y sistemas de supresión química. Realizar un Análisis de Riesgos de Polvo (DHA) permite identificar riesgos de incendio/explosión y aplicar medidas preventivas, conforme a la NFPA 660, aunque las normas específicas para este sector aún están evolucionando.

Mantenimiento preventivo y monitoreo

Los sistemas modernos integran monitoreo electrónico con sensores inteligentes para presión diferencial del filtro, operación del ventilador y alarmas del sistema. Los protocolos bag-in, bag-out evitan la exposición del personal al polvo peligroso, y las inspecciones rutinarias permiten detectar bloqueos o desgaste temprano.

Tips de mantenimiento

- ✔️ Consulta a proveedores experimentados desde la etapa de diseño de la planta.

- ✔️ Realiza análisis completos de riesgos de polvo para entender incendios/explosiones.

- ✔️ Implementa monitoreo inteligente y rutinas de mantenimiento preventivo.

- ✔️ Diseña con visión a futuro para adaptarte a cambios tecnológicos.

- ✔️ Prioriza la seguridad del personal con PPE adecuado, protocolos bag-in/bag-out y capacitación. Con estas estrategias, los fabricantes pueden asegurar un entorno de producción más limpio, seguro y eficiente—impulsando el futuro del almacenamiento de energía y la movilidad eléctrica.

A lo largo del proceso se generan polvos finos y vapores, muchos de ellos combustibles y peligrosos, que representan riesgos de explosiones, incendios y efectos a largo plazo en la salud de los trabajadores.

Empresas como Baghouse.com cuentan con décadas de experiencia diseñando soluciones personalizadas para estos retos, con un enfoque en seguridad, cumplimiento de las regulaciones ambientales.y excelencia operativa. A medida que evoluciona la fabricación de baterías, la innovación continua y la aplicación de buenas prácticas serán clave para proteger instalaciones y fortalecer soluciones sostenibles a nivel mundial.