Como vimos en los dos artículos anteriores, en una planta de asfalto de mezcla en caliente, el colector es el corazón del sistema de control de emisiones. Pero para muchos operadores y técnicos de mantenimiento, los colectores siguen siendo un misterio. ¿Qué hace que funcionen bien? ¿Por qué se tapan de repente o se queman las bolsas? ¿Y cómo puedes hacer que el tuyo funcione durante años sin problemas, y no solo por unos meses?

¿Por qué las plantas de asfalto necesitan control de polvo?

Las regulaciones ambientales son cada vez más estrictas. Las plantas de mezcla en caliente deben cumplir con exigentes límites de emisiones de polvo, dióxido de azufre y otros compuestos volátiles.

Las plantas de producción de asfalto están sujetas a normativas tanto federales como locales, especialmente en lo relacionado con emisiones contaminantes.Para cumplir con estos estándares, deben contar con sistemas eficaces de recolección de polvo y control de contaminantes:

- 🔸 Material particulado (PM): Se utilizan filtros de tela o depuradores para capturar el polvo fino generado en el secado, mezclado y transporte de materiales.

- 🔸 Compuestos orgánicos volátiles (VOCs) e hidrocarburos liberados durante el calentamiento y mezclado del asfalto. Se controlan ajustando los quemadores, operando a temperaturas adecuadas y usando sistemas de captura de vapores.

- 🔸 Dióxido de azufre (SO₂), óxidos de nitrógeno (NOx) y monóxido de carbono (CO): Emisiones del sistema de combustión, reguladas especialmente al usar combustible, carbón o asfalto reciclado (RAP).

- 🔸 Límites de opacidad: Las emisiones visibles (humo o polvo) en la chimenea deben estar por debajo de cierto porcentaje de opacidad (a menudo 20% o menos).

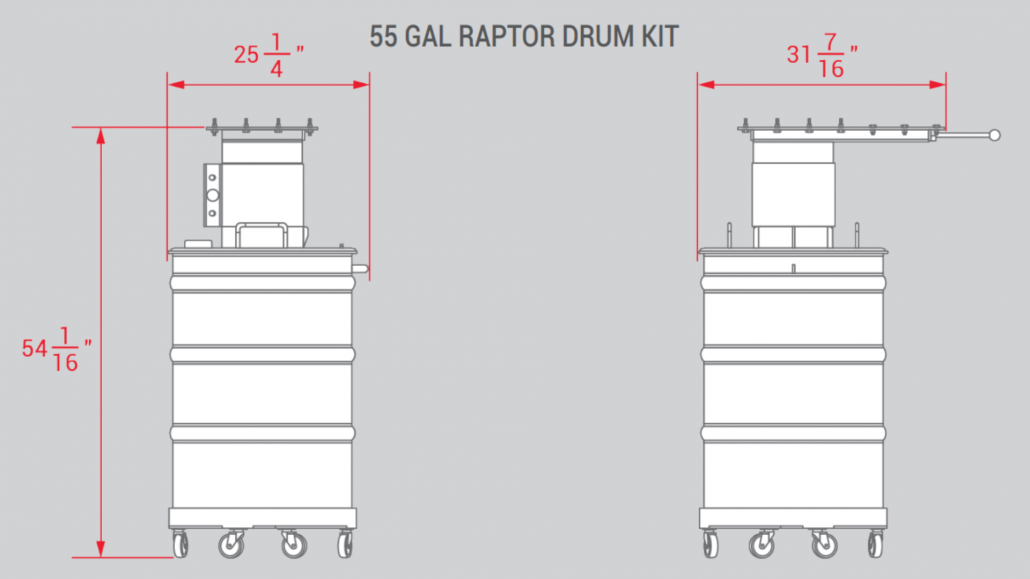

Especificaciones de diseño

🔹 Diseño: Como muchas plantas de asfalto son portátiles, los colectores de polvo deben ser resistentes y fáciles de transportar. El diseño compacto y el fácil mantenimiento son factores clave.

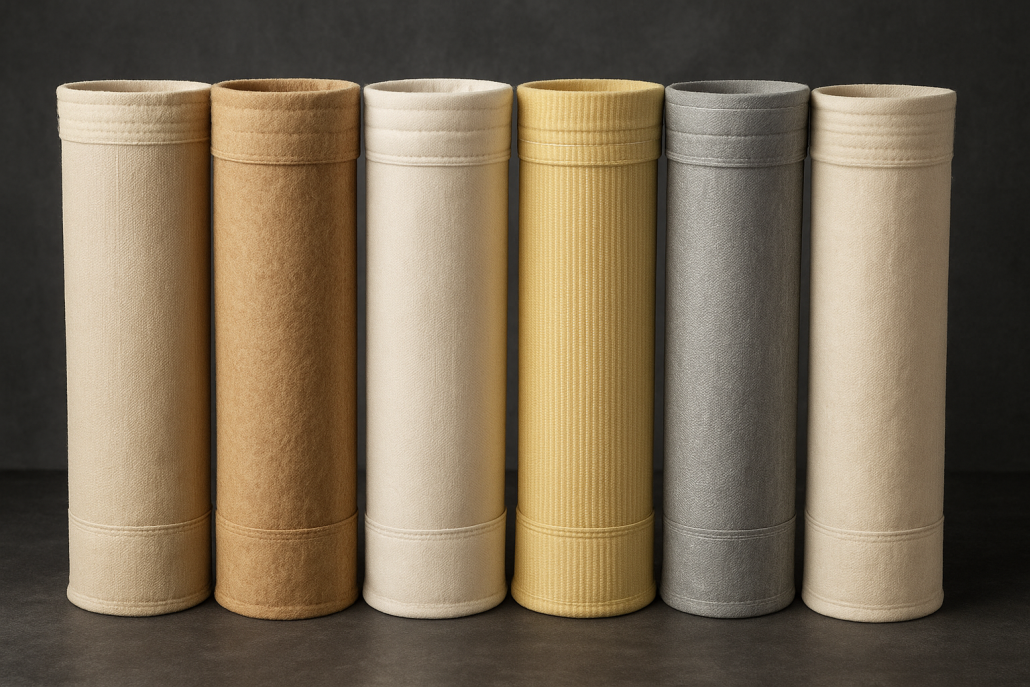

Por eso, los filtros de aramida (como Nomex®) son la opción ideal, ya que resisten bien las condiciones de alta temperatura y polvo denso.

Para mejorar el rendimiento en espacios reducidos, se están usando cada vez más filtros de pliegues hechos con material de aramida. Estos ofrecen mayor área de filtración en el mismo (o menor) espacio. Sin embargo, tienen limitaciones de temperatura y deben usarse con precaución.

Si eliges bolsas con membrana PTFE para reducir emisiones, ten cuidado:los hidrocarburos pueden obstruirlas rápidamente si hay contaminación por mezcla o quemador.

Los ciclones o cámaras de pre-recolección ayudan a reducir la carga de polvo sobre las bolsas y estabilizan la caída de presión, facilitando el mantenimiento y operación del sistema.

🔹 Ciclones o cámaras de pre-recolección: Un buen ciclón puede eliminar entre el 80 y 90% del polvo grueso antes de que llegue a los filtros. Esto ayuda a formar una capa de polvo estable (“dust cake”) y reduce el desgaste en los filtros. También instalamos knockout boxes o ciclones cuando lo exige el espacio o el volumen de aire.

🔹 Cálculo del tamaño del ventilador y la relación aire-tela: Muchas plantas todavía operan con relaciones aire-tela mal diseñadas(hasta 5:1), lo que sobrecarga las bolsas y provoca fallos prematuros. La velocidad interna y el rendimiento del ventilador deben ajustarse cuidadosamente para evitar alta presión diferencial y reentrada del polvo capturado. Recomendamos mantener una relación aire-tela entre 3.5:1 y 4.5:1 para la mayoría de las aplicaciones.

🔹 Sistema de limpieza: En plantas de asfalto, casi siempre se usa limpieza por pulso (pulse--jet). La mayoría de los sistemas funcionan con presiones de 60–70 psi, lo cual suele ser suficiente. Aumentar a 90–100 psi solo desgasta las bolsas más rápido, sin resolver el problema.

El sistema debe activarse usando un manómetro diferencial (magnehelic o photohelic) que dispare la limpieza cuando la presión diferencial esté entre los 3–5 pulgadas columna de agua. No esperes demasiado entre pulsos. Si dejas que el sistema se ensucie demasiado, el aire tomará el camino más fácil y algunas bolsas terminarán haciendo todo el trabajo.

Las cintas transportadoras se utilizan para mover grandes cantidades de material entre las diferentes secciones de la planta de asfalto.

🔹 Sistema de descarga: Reutilizar el polvo recolectado (como mencionamos en los artículos anteriores) hace que la operación sea más rentable. Para manejar el polvo recolectado, puedes usar:

- ✧ Válvulas rotativas, ideales para polvo grueso o abrasivo.

- ✧ Compuertas deslizantes, que son económicas, pero tienden a fugar o atascarse.

- ✧ Sistemas de transporte: Los transportadores de tornillo son comunes, pero algunas plantas están usando bandas transportadoras o incluso sistemas neumáticos para una transferencia más rápida y limpia.

Retos específicos en plantas de asfalto

Un gran problema son los vapores de hidrocarburos,que pueden migrar al colector, recubrir los filtros y causar que se tapen—especialmente si se usan filtros con membrana PTFE. Es común cuando los quemadores están mal ajustados o se recicla mucho asfalto (RAP). Ajusta bien el quemador y asegúrate de que los filtros sean los correctos.

La condensación también es un problema frecuente.

Ocurre cuando los gases calientes tocan metal frío o filtros fríos. La humedad forma una especie de lodo que daña tanto el metal como la tela,especialmente si hay azufre en el combustible, lo que puede generar un ataque de ácidos químicos.

Es por eso que es importante precalentar el colector.Recomendamos:

- ✧ Al menos 20 minutos a 175 °C (350 °F) durante el arranque.

- ✧ Asegúrate de que la placa tubular, los filtros y los ductos estén por encima del punto de rocío.

- ✧ En reinicios a media jornada, no gires el tambor hasta que el sistema esté precalentado.

Nomex® soporta hasta 204 °C (400 °F) continuos (picos de 232 °C o 450 °F), pero evitar temperaturas frías es fundamental. El punto óptimo suele ser 125 °C (250 °F). Operar en frío genera condensación; sobrecalentar puede destruir los filtros. Capacita a tus operadores para monitorear temperatura y presión cuidadosamente.

¿Qué debe incluir una hoja de inspección del baghouse?

Una buena lista de inspección te ayuda a detectar problemas a tiempo, mantener la producción y evitar interrupciones costosas. Aquí te contamos lo que no puede faltar:

1. ¿Tiene el tamaño correcto?

Un colector pequeño ahoga la producción. Uno demasiado grande puede dificultar alcanzar la temperatura correcta. El punto ideal es 200 CFM por tonelada de mezcla, considerando 5% de humedad. Para una planta de 400 TPH, necesitas alrededor de 80,000 CFM.

2. ¿Hay fugas?

Revisa todo, desde los sellos del tambor hasta los ductos. Piensa en tu colector como una aspiradora: si tiene una fuga, no va a succionar bien.

3. ¿Cómo están tus bolsas filtrantes?

Filtros desgastados generan caída de presión, mala limpieza y menor producción. Cuídalos vigilando la temperatura, ajustando el quemador y operando dentro del rango recomendado.

Otros puntos clave a revisar:

🔸 Número total de filtros e identificación individual

🔸 Daños en filtros (desgarres, agujeros, desgaste)

🔸 Fecha de instalación, limpieza y reemplazo de filtros

🔸 Flujo de aire (CFM) y velocidad (FPM)

🔸 ¿Presión diferencial y flujo dentro del rango normal?

🔸 Verifica válvulas rotativas y compuertas

🔸 Registra la presión diferencial en cada compartimiento

🔸 Presta atención si la presión es anormal y descubre porqué

🔸 Temperatura de gases de salida

🔸 Humedad dentro del colector

🔸 Tipo y tamaño del polvo recolectado

🔸 Cualquier señal de fugas o escapes

Invierte un poco ahora... ¡o gasta mucho después!

Los gerentes de planta inteligentes saben que una inversión anticipada en colectores de polvo rinde frutos a largo plazo.

Invierte en filtros de calidad diiseñados para tu temperatura de operación, instala un buen sistema de prefiltrado (como un ciclón), y asegúrate de usar un sistema de limpieza con controles automáticos. No escatimes en precalentamiento—eso evita condensación y alarga la vida útil de los filtros. Incluso un programa regular de inspección y mantenimiento con personal capacitado puede prevenir interrupciones muy costosas.

La lección final de esta serie de tres artículos es clara: tener el equipo adecuado, el proceso correcto y el soporte necesario hace la diferencia en qué tan eficiente (y rentable) es tu planta.

¿Quieres leer los artículos anteriores?