En la primera parte de esta serie de artículos, vimos cómo funciona una planta de asfalto y por qué necesita un sistema de recolección de polvo. Ahora, en la parte dos, vamos un paso más allá y hablaremos sobre los polvos recolectados por el colector: qué son, cómo se reciclan y el papel que juegan en la calidad del asfalto. Si trabajas en una planta de asfalto o manejas equipos de control de polvo, aprender esto puede ayudarte a sacarle más provecho a tu sistema. Además de ayudar al medio ambiente, también estás ahorrando dinero. Reusar este material reciclado reduce los costos y puede hacer que tu asfalto sea más resistente y duradero, lo que significa menos problemas a futuro y menos gastos en reparaciones.

¿Qué son las partículas recolectadas durante la producción de asfalto?

Este material recolectado se compone de partículas finas que tu sistema de recolección de polvo captura durante la producción de asfalto. Muchas veces se ven como un simple subproducto, pero en realidad pueden ser un recurso valioso. Con los esfuerzos cada ves más enfocados en la sustentabilidad en la construcción, cada vez más productores buscan reutilizar este material en mezclas asfálticas en caliente (HMA) sin afectar el rendimiento del pavimento.

La mayoría de las plantas de asfalto hoy en día intentan reutilizar la mayor parte del polvo recolectado (Alrededor de 80 y 90 % de estos polvos vuelven a incorporarse a la mezcla)

De hecho, la mayoría de las plantas de asfalto hoy en día intentan reutilizar la mayor parte del polvo recolectado. Se estima que entre el 80 y 90% de estos polvos vuelven a incorporarse a la mezcla. Esto no solo ayuda a reducir el impacto ambiental, sino que también cumple con los requisitos de relleno mineral en ciertos compuestos de mezcla asfáltica. Aun así, un pequeño porcentaje de productores—menos del 10%—terminan desechando los sobrantes en lagunas de sedimentación o devolviéndolos a una cantera. Y en las plantas que usan lavador de gases (scrubbers) en lugar de colectores con filtros, el material recolectado generalmente se enjuaga y se desecha.

Propiedades físicas y químicas del polvo recolectado

En algunas plantas, los agregados primero se secan en un secador rotatorio, luego se clasifican por tamaño y se almacenan en tolvas. Estos materiales se alimentan por lotes a una mezcladora (pugmill), donde se agrega el cemento asfáltico y se mezcla con el agregado caliente.

En algunas plantas, los agregados primero se secan en un secador rotatorio, luego se clasifican por tamaño y se almacenan en tolvas. Estos materiales se alimentan por lotes a una mezcladora (pugmill), donde se agrega el cemento asfáltico y se mezcla con el agregado caliente. La mayoría de los polvos se reutilizan en el mismo sitio donde se recolectan. Esto se debe, en parte, a que las características de estos polvos pueden variar bastante entre plantas. Propiedades como el tamaño de partícula, composición química y peso dependen del tipo de agregado procesado, contenido de humedad y del tipo de planta. También influye el tipo de sistema de recolección. Las plantas con ciclones suelen recolectar partículas más finas, con hasta un 90–100 % pasando por la malla No. 200 (0.075 mm). Las que no usan ciclones pueden tener un polvo más grueso, con menos del 50% pasando esa misma malla.

En general, los polvos del colector son partículas menores a 0.6 mm. Algunos son más gruesos, otros ultrafinos. Los recolectados después de un ciclón son más adecuados para su reutilización. Casi todos tienen baja plasticidad (índice de plasticidad menor a 4) y baja absorción de humedad (menos del 2 %). Rara vez contienen impurezas orgánicas, salvo en algunas plantas que usan quemadores a base de aceite.

Químicamente, los finos del colector tienden a ser alcalinos, con un pH que varía de 7.2 hasta 12.4, dependiendo del tipo de agregado. Su composición química básicamente refleja el material que la planta está triturando—granito, caliza, basaltos, entre otros.

¿Cómo se reciclan los polvos?

Dependiendo del diseño de la planta, los polvos recolectados pueden volver directamente al proceso o almacenarse en silos para usarse después. Cuando se reutilizan, actúan como relleno mineral, reemplazando materiales como cal hidratada o polvo de piedra. Estos rellenos son importantes: si la mezcla tiene muy poco, puede faltar cohesión; si tiene demasiado, se vuelve quebradiza.

Por eso algunos productores cuidan cuánto polvo del colector usan. Aunque sean reciclados, pueden cumplir con las especificaciones de AASHTO y otras normas viales para rellenos minerales—siempre que el agregado original sea de buena calidad.

¿Cómo afecta este material recolectado el rendimiento del asfalto?

Usar el polvo recolectado afecta el desempeño de la mezcla. Por ejemplo, aumentar la proporción de 0.2 a 0.5 hace que la mezcla sea más rígida, reduce la penetración del ligante y aumenta la viscosidad. Las pruebas de laboratorio muestran que la estabilidad Marshall mejora al añadir más material, alcanzando su punto óptimo cuando el polvo representa alrededor del 55 % del volumen del ligante. También aumenta el módulo resiliente, lo que significa una mezcla más fuerte. Pero hay un límite: si hay demasiado material fino (especialmente más del 50% del volumen del ligante), puede haber sensibilidad a la humedad y problemas de durabilidad en el campo.

Por eso es tan importante un buen diseño de mezcla. La mayoría de las mezclas con polvos recolectados pueden diseñarse con métodos estándar como la prueba Marshall de inmersión-compresión (ASTM D1075). Un buen diseño mantiene el polvo por debajo del 50% del volumen del ligante, usa partículas bien graduadas e incluye bastante material ultrafino (menor a 0.010–0.020 mm). También es clave mantener constante la proporción de polvo a asfalto—cualquier cambio en la composición puede afectar el rendimiento del pavimento.

Si vas a mezclar polvo de ciclón con polvos del colector, asegúrate de conocer las proporciones y mezclarlos bien. El tipo de agregado también importa: los polvos de rocas duras y filosas como el granito o basaltos pueden endurecer más la mezcla que los de materiales carbonatados más suaves.

En resumen, los polvos recolectados no son solo relleno: actúan como componentes activos de la mezcla. Hay que tomarlos en cuenta como un factor desde el comienzo, no agregarlos improvisadamente.

Consejos para el uso de polvo recolectado y la producción

Las mezclas con polvos recolectados pueden modelarse con métodos estándar de AASHTO, siempre y cuando se integren correctamente.

El manejo de este polvo depende del tipo de planta. En las plantas de producción por lotes se pueden reintroducir en varios puntos: el elevador caliente, la tolva No. 1 o la caja de pesaje. Introducir los polvos recolectados más temprano en el proceso generalmente mejora la mezcla y da propiedades más uniformes. En plantas de mezcla contínua, se pueden agregar en la banda de alimentación fría, la entrada o salida del tambor, o idealmente, en el punto donde se inyecta el asfalto líquido. Esta última opción mejora el recubrimiento y reduce el riesgo de que el polvo se escape.

Puedes seguir usando técnicas estándar de mezcla y compactación, aunque las mezclas con más relleno pueden ser más difíciles de compactar por su rigidez. El control de calidad tampoco cambia: usa AASHTO T168 para muestreo, ASTM D2726 para peso específico y ASTM D2950 para densidad en sitio.

A lo largo de los años, se ha investigado mucho sobre cómo se comporta este polvo recolectado en la práctica. Estudios de hace muchos años atrás (como uno de PennDOT en los años 70) ya advertían sobre mezclas quebradizas y problemas de compactación cuando se agregaban polvos de forma inconsistente. Pero estudios más recientes son mucho más positivos. Caltrans, por ejemplo, encontró que agregar hasta un 2% mejoró la cohesión. El Instituto del Asfalto concluyó que funcionan bien como relleno mineral, siempre que el agregado sea de buena calidad. Otros estudios (como los de Virginia Occidental y NCHRP) también encontraron que las fracciones ultrafinas de ;olvos pueden mejorar el rendimiento, sobre todo cuando hay partículas menores a 0.020 mm.

Como te puede ayudar Baghouse.com

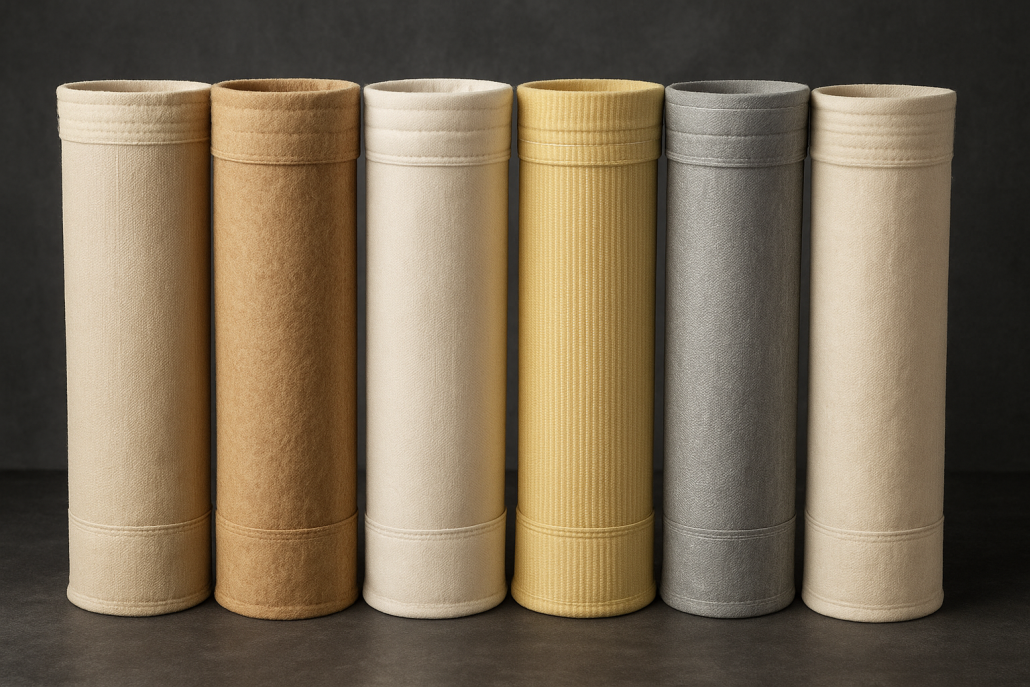

En Baghouse.com, no solo vendemos partes y repuestos: somos tu socio para mantener tu sistema de recolección de polvo funcionando al 100%. Ya sea que necesites una inspección de tus sistemas, diagnóstico de fallas, reemplazo de filtros o una reconstrucción completa de tu sistema, entendemos cómo el rendimiento del colector afecta tu capacidad para reutilizar los polvos del colector de forma efectiva.

Podemos ayudarte a:

- ✧ Asegurar de que tu colector esté capturando el tipo de polvo que cumple con las especificaciones

- ✧ Detectar problemas como flujo de aire desigual o bolsas rotas que afectan la calidad del material recolectado

- ✧ Modernizar o mejorar tu sistema para aumentar el rendimiento y reducir las interrupciones

- ✧ Capacitar a tu personal en mejores prácticas para manejar y cómo reciclar polvos del colector

Tu colector es parte de tu línea de producción. Cuando está bien mantenido, te da una fuente constante de material reutilizable y te ayuda a controlar la calidad del asfalto de principio a fin.

En el tercer y último artículo de esta serie, hablaremos sobre las mejores prácticas de diseño y mantenimiento para colectores de polvo en plantas de asfalto.

¿Necesitas ayuda con tu colector? ¡Aquí estamos!

Image Credits

By Silverije – Own work, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=37085244