When ordering replacement baghouse bag filters, it is extremely important that you order the right size to ensure a proper fit in your baghouse.

Measuring Filter Bags & Cages - Key Terms

Flat Width/Diameter

This is the most critical measurement, and the one people most often get wrong. As we need this size correct down to a ⅛”, it is not possible to measure the diameter of a loose bag accurately enough for ordering. For that reason, we instead rely on a flat width measurement, which we can then convert to an accurate diameter.

Largo

For top load pulse jet bags, the bag is the same length as the cage or just 1⁄2” longer. For bottom load pulse jets, where the top of the raw edge bag is folded over the top of the cage, we recommend 4” of overlap, but some OEMs recommend 2”.

Tubesheet Hole Size/Snap Band Size

Often the hardest dimension to confirm, a hole size measurement accurate down to 1/32” is required to ensure proper fit. For best results, measure the hole with calipers or check the OEM drawings for details. Alternatively, you can send a sample bag to confirm the tubesheet hole size or have us make a sample bag/cuff to test fit before releasing the entire order to production.

Size Draft/Accurate Specifications

While it is usually possible to rely on previous bag sizing when reordering, at times, there may be reason to reconfirm all bag and cage sizing choices. Over time, sloppy or copy errors can result in slight variances in sizing making their way into orders and company records. In this way, the original bag sizing can see a slight, but impactful creep over successive orders.

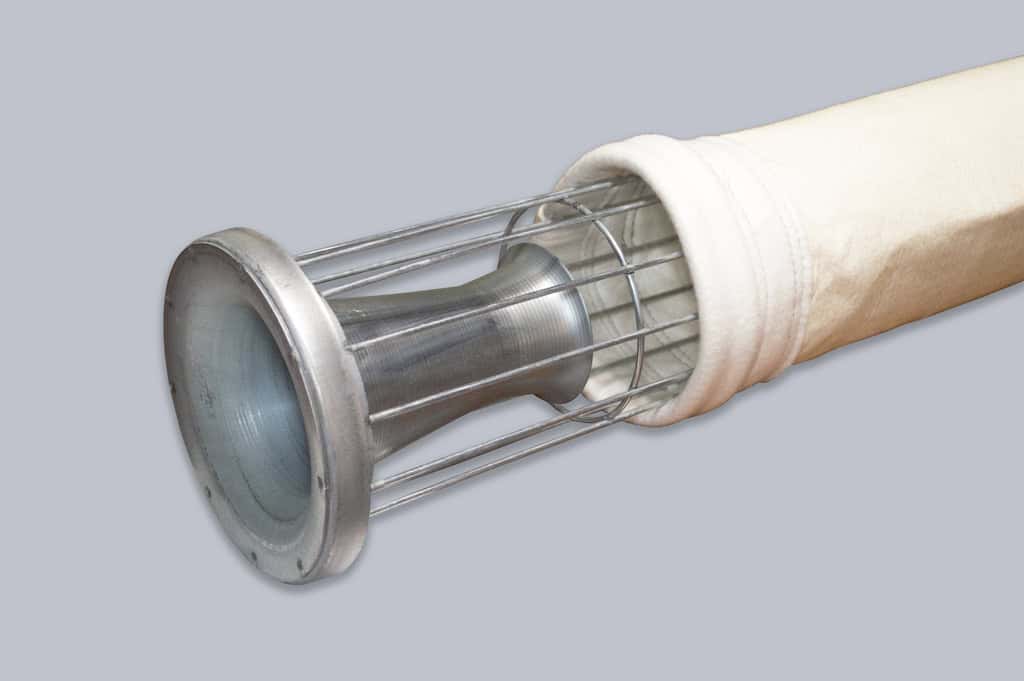

When we suspect this has happened, we may ask you to go back and provide us with the fundamental component sizing that dictates the overall bag and cage sizing. For top load pulse jet, reverse air, and many shaker units this is the tubesheet hole size. For bottom load pulse jets, and some reverse air/shaker units, it is the mounting hub/venturi.

Once we have this fundamental sizing information, we can then recommend the proper bag and cage sizing.

Bag/Cage Fit or “Pinch”

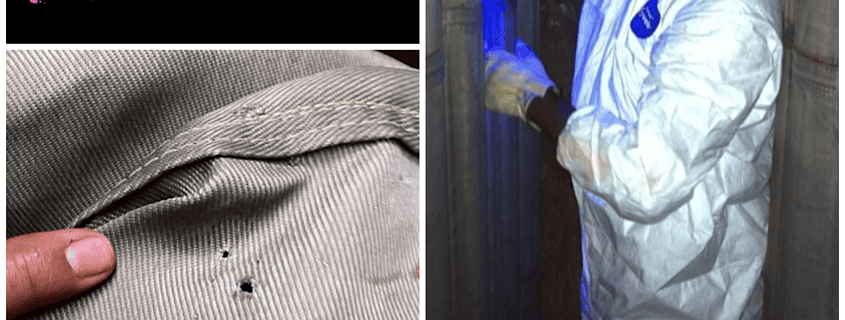

Filters that are too loose or too tight on the cages will severely limit collection efficiency and lead to premature failure. For most felt bag materials (polyester and aramid/nomex being the most common) we generally recommend ¼” to ½” of pinch, meaning the bag diameter is that much larger than the cage. Other specialty fabrics such fiberglass, P84, and fabrics with PTFE membrane applied to them may require tighter tolerances.

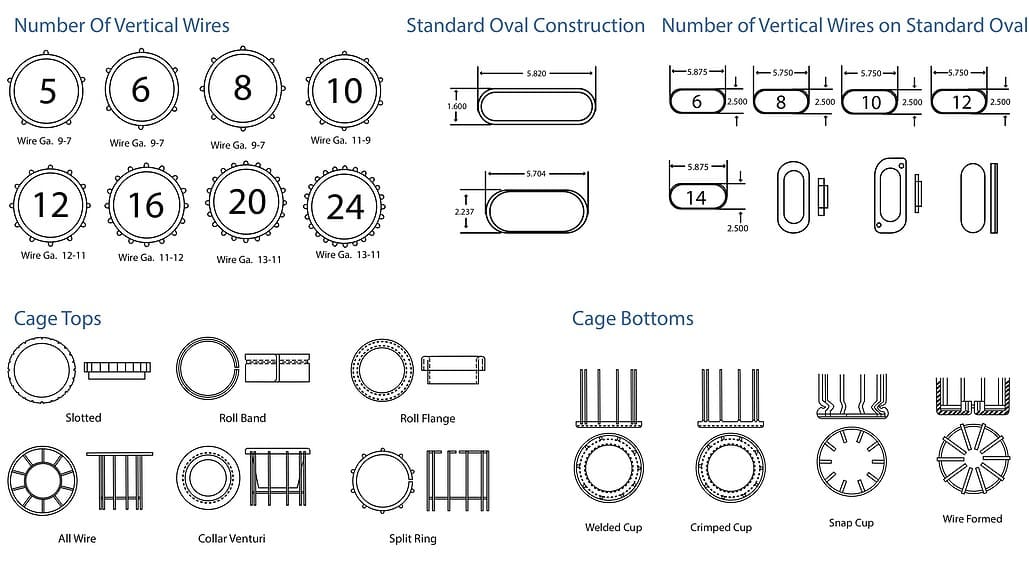

Number Cage Vertical Wires and Horizontal Ring Spacing

Proper care must be taken to ensure that the cage construction will properly support the filter bag as well as optimize cleaning and efficiencies. Most fabrics work well with using cages with 10, 12 or 14 vertical wires. However, some specialty fabrics such fiberglass, P84, and fabrics with PTFE membrane applied to them require the additional support of 20 wire cages and possibly tighter spacing on the horizontal rings.

Common Bag and Cage Size Combos

Below we have listed a few common sizes for pulse jet and reverse pulse systems in use today.

Top Load Style

- —Bag: 6.25” x ¼” tubesheet hole, 5.875” diameter x 96”/120”/144” long, snap band top, disk bottom – Cage: 5.625” diameter x 96”/120/144” long, turned down flange top (with or without integral venturi), pan bottom, 12 vertical wires, horizontal rings on 8” centers

- —Bag: 6.25” x ¼” tubesheet hole, 6” diameter x 96”/120”/144” long, snap band top, disk bottom – Cage: 5.75” diameter x 96”/120/144” long, turned down flange top (with or without integral venturi), pan bottom, 12 vertical wires, horizontal rings on 8” centers

- —Bag: 5” x ¼” tubesheet hole, 4.625” diameter x 96”/120”/144” long, snap band top, disk bottom – Cage: 4.5” diameter x 96”/120/144” long, turned down flange top (with or without integral venturi), pan bottom, 12 vertical wires, horizontal rings on 8” centers

Bottom Load Style

- —Bag: 5.865” diameter x 100”/124” long, raw top, disc bottom – Cage: 5.625” diameter x 96/120”” long, split collar top, pan bottom, 12 vertical wires, horizontal wires on 8” centers (Flex Kleen style bottom load)

- —Bag: 4.625” diameter x 100”/124” long, raw top, disc bottom – Cage: 4.5” diameter x 96/120”” long, split collar top, pan bottom, 10 vertical wires, horizontal wires on 8” centers (Mikropul bottom load and “twistlok” style)

Measuring Filter Bags - Step-By-Step

Top Load, Snap Band Filter Bag

Use a tape measure or ruler and measure the width across the bag.

Flat width/Diameter

- Lay the bag out on a table or floor, flatten it completely.

- Use a tape measure or ruler and measure the width across the bag.

Longitud

Mide a lo largo de la costura que recorre la longitud de la bolsa. Comienza en el centro de la banda de sujeción y termina en la primera costura en la parte inferior de la bolsa.

Cage-to-Bag (Bag-to-Cage) fit

Should have ¼” to 3/8” pinch; the bottom of the bag should have about a thumbs width between the bottom of the cage and the disc bottom of the bag.

Top Load, Snap Band Filter Bag – Woven Fiberglass

- Flat width: Flatten bag and measure width across.

- Longitud: Mide a lo largo de la costura que recorre la longitud de la bolsa. Comienza en el centro de la banda de sujeción y termina en la primera costura en la parte inferior de la bolsa.

- Cage-to-Bag (Bag-to-Cage) fit: Should have 1/8” or less pinch, but shouldn’t be stretched tight around the cage.

Top Load, Snap Band Filter Bag – Felt with membrane

- Flat width: Flatten bag and measure width across.

- Longitud: Mide a lo largo de la costura que recorre la longitud de la bolsa. Comienza en el centro de la banda de sujeción y termina en la primera costura en la parte inferior de la bolsa.

- Cage-to-Bag (Bag-to-Cage) fit: Should have 1/8” or less pinch, but shouldn’t be stretched tight around cage.

Shaker style Filter Bag

- Flat width: Flatten bag and measure width across.

- Longitud: Measure along the seam running the length of the bag. Start at the end of the snap band to the end of the bag, not including the tail.

- Length of the tail: Measure along the seam from the end of the bag to the end of the tail

- Flat width of the tail: Flatten tail and measure width.

- Determine if the tail is 3 ply or 4 ply by pinching the material and feeling for layers.

- If there is a wear cuff at the snap band end of the bag, measure length and width.

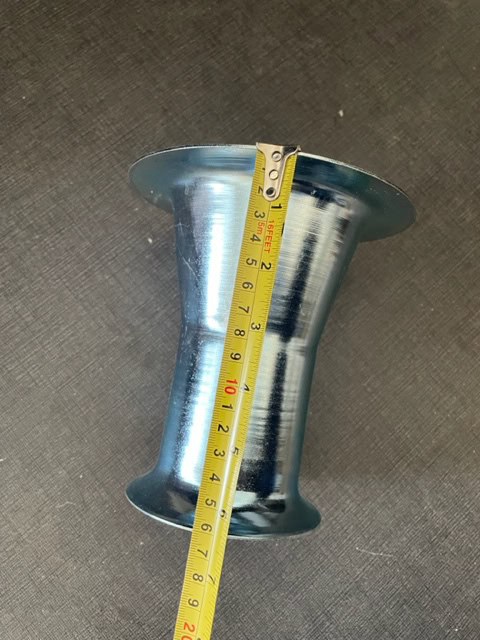

Step one: Measure from top to bottom the full length of the cage.

- Full length of the cage: Mide de arriba a abajo.

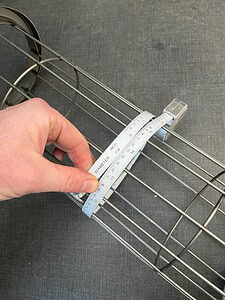

Mide el diámetro en el centro de la jaula, en el punto más ancho entre los cables. Idealmente, usar una cinta Pi para determinar la circunferencia proporcionará una medición exacta.

2. Diámetro: Mide el diámetro en el centro de la jaula, en el punto más ancho entre los cables. Idealmente, usar una cinta Pi para determinar la circunferencia proporcionará una medición exacta.

Be aware that some OEMs make the bottom pan slightly smaller than the cage body to make it easier to insert the cage into the bag. This is why you should always measure the diameter near the middle of the cage.

3. Bottom construction: Determina si la copa inferior está doblada o si los cables están soldados a la copa.

4. Number of rings: Cuenta el número de anillos.

5. Space between rings: Mide el espacio entre los anillos. Nota: el espacio entre el último anillo y la parte inferior de la copa puede ser diferente.

6. Number of vertical wires: Cuenta el número de alambres verticales que recorren la longitud de la jaula.

7. Material: Acero sin tratar, galvanizado, recubierto, acero inoxidable 304, o especifica si es otro material.

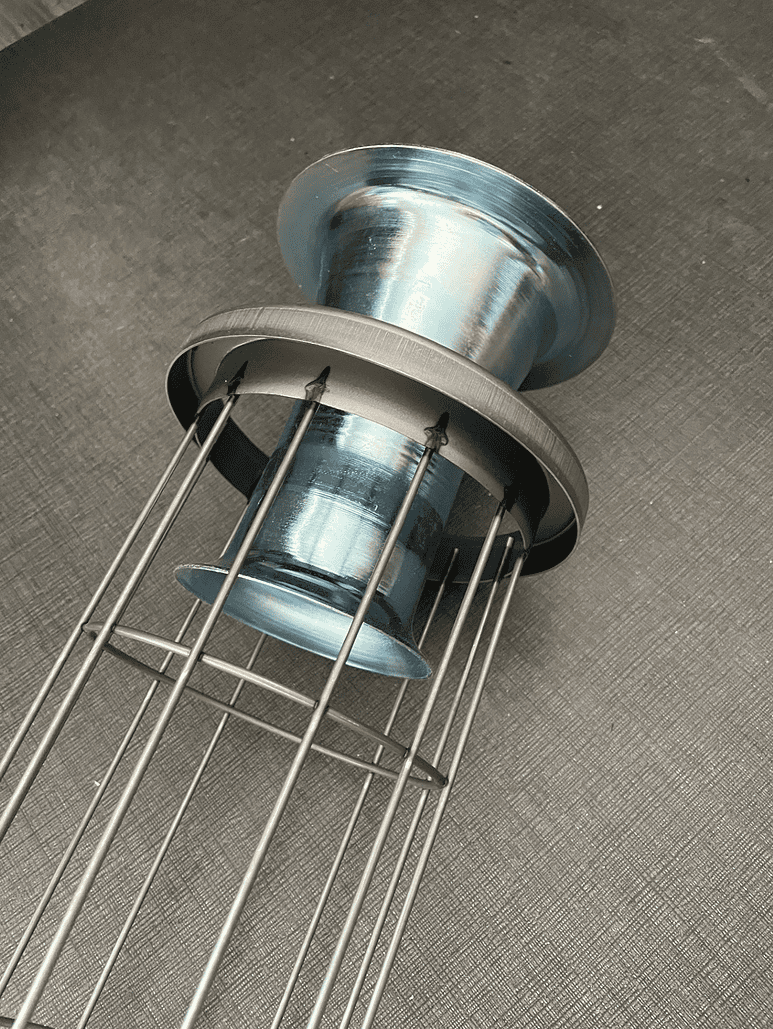

8. Determine the top construction of the cage:

- — If the top has a venturi, measure the length of the venturi.

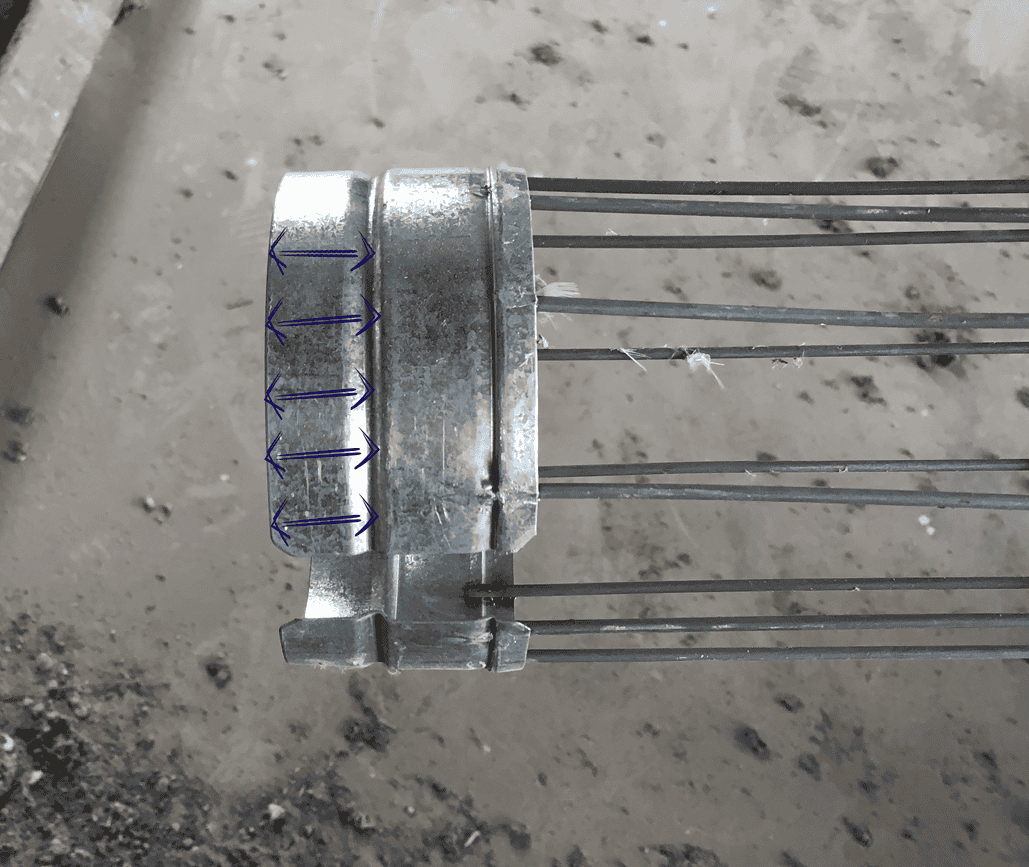

- — If the top has a split top, measure the space between the groove in the split top and the end of the top

Measure across the center of the hole in a straight line from one edge to the opposite edge.

Another important measurement to have in mind when ordering filters or cages, is the size of the tube sheet hole where our filters will be placed. This will ensure there is a perfect seal, extending the life of the filters and not allowing dust to go through.

With a wide range of sizes and types available, it’s essential to select the right filter bags and cages to suit your specific dust collector model. Following these basic steps will help you make informed decisions when ordering replacements, ensuring smooth operation and extended filter bag life for your dust collection system.

Another option to find out the right size of your filters and cages is to send us a used filter or cage so we can measure it for you. Feel free to get in contact with us if you prefer this option and we will be happy to assist you.

If you need assistance with measuring filters or cages, please reach out to one of our experts clicking below:

Habla con uno de nuestros expertos en recolectores de polvo

Para obtener más capacitación e información relacionada con colectores de polvo, asegúrese de visitar nuestra página de Capacitación sobre Colectores de Polvo haciendo click aquí.